發布日期:2025-10-14 16:47:30

目前,學術界和工業界都在努力實現輕水反應堆 事故容限燃料 (ATF) 包殼的短期戰略 [1-5]。鋯合金因 其優異的力學性能和耐腐蝕性能 [6], 具有較低的熱中 子俘獲截面 [7], 在核反應堆燃料包殼領域得到廣泛應 用,是核反應堆理想的保護材料 [8-10]。由于鋯合金在 高溫水蒸氣中的性能退化,限制了其進一步應用,因 此開發有效的防護涂層技術對于提高鋯合金的性能 至關重要 [11]。近年來,研究者們對鋯合金的優化設計 及表面改性技術進行了深入探索。趙文金等 [12] 概述了 我國高性能鋯合金的發展,發現低 Sn、高 Fe+Cr 成 分的改進型 Zr-4 合金的抗癤狀腐蝕和抗吸氫性能優 于 Zr-4 合金。張向宇等 [13] 系統綜述了鋯合金表面改 性技術進展,重點分析了表面預膜、離子注入及激光 處理的改性機制和效果。

在表面改性技術中,微弧氧化 (MAO) 和大氣 等離子噴涂 (APS) 技術因其在提升鋯合金耐腐蝕 性、耐磨性、高溫抗氧化性能方面的顯著效果,受 到了廣泛關注。采用微弧氧化處理技術能夠在鋯合 金表面形成氧化物復合陶瓷涂層 [14-15], 包含ZrO2和 其他元素或化合物,如 Cr、Al2O3、Y2O3等。Karimi 等 [16] 證實,通過微弧氧化工藝引入氧化石墨烯 (GO), 可以調控ZrO2相組成 (m/t-ZrO2), 從而增 強鋯合金涂層的致密性和疏水性,以改善 Zr 合金的 磨損行為。Arun 等 [17] 在鋯合金表面制備了納米石墨 摻雜氧化鋯涂層,證實納米石墨可以提升涂層的耐 磨性、耐刮擦性及耐蝕性。通過優化微弧氧化工藝 中電解液的濃度,可以實現鋯合金表面t-ZrO2相的 穩定化 [18]。通過改變電解液的成分,可以達到優化 鋯合金表面摩擦效應的目的 [19]。此外,針對微弧氧 化與其他表面技術的復合工藝,研究者進行了系統 探索。Wang 等 [20] 通過微弧氧化與過濾陰極真空電弧 復合工藝,在 Zr-1Nb 合金表面構建了ZrO2/Cr雙層 涂層,發現其高溫蒸汽氧化抗性相較于單一 Cr 涂層,提升了 1.6~2.8 倍 (900~1 100 ℃)。Wu 等 [21] 利用微 弧氧化與等離子體浸離子注入沉積復合工藝,在 Zr-4 合金表面構建了ZrO2/CrN陶瓷膜,證實 CrN 熱氧化 為Cr2O3后,形成了ZrO2/Cr2O3穩定復合結構。Martin 等 [22] 采用冷噴涂與微弧氧化聯用技術,成功制備了ZrO2/Zr/Al 復合涂層,證實雙相處理可調控陶瓷 / 金屬 界面結構。大氣等離子噴涂技術也展現了它在涂層制 備中的優勢。Li 等 [23] 通過大氣等離子噴涂分層沉積 技術,成功制備了 Cr/FeCrAl 復合涂層,該工藝能控 制涂層界面結合性能和力學性能。Keyvani 等 [24] 采用 大氣等離子噴涂技術制備了氧化鋯與氧化鋁的復合 涂層,發現大氣等離子噴涂技術結合復合涂層設計 (如Al2O3屏障層) 可協同提升涂層的化學惰性和抗 熱腐蝕能力。Maier 等 [25] 利用噴涂 Cr 涂層工藝,提 升了鋯合金燃料包殼事故容忍度和抗氧化性能。Li 等 [26] 通過等離子噴涂技術,開發了適用于不同基材的 黏合涂層,實現了多種基材冶金結合。

以上研究表明,通過微弧氧化及大氣等離子噴涂 技術可優化鋯合金的耐腐蝕、耐磨、耐高溫抗氧化等 性能,這些研究成果為核反應堆鋯合金防護提供了理 論支撐和創新技術路徑,其不足體現在其長期輻照熱循環穩定性有待驗證,且在高溫 (>1100 ℃下 涂層易失效 [27]。針對傳統單層陶瓷涂層存在的高溫相 穩定性差等瓶頸問題,本研究提出微弧氧化與大氣等 離子噴涂的復合工藝協同策略,通過創新設計兩步脈 沖 (TS) 電源模式,調控微弧氧化底層膜的梯度化生 長機制。該梯度結構通過 Al-O 網絡對ZrO2晶界的釘 扎效應,能夠有效緩解熱膨脹失配導致的界面應力集 中,解決傳統復合涂層在熱循環工況下的剝落難題。 通過多尺度界面工程 (ZrO2+YSZ) 協同設計,進一 步強化了擴散屏障效應,突破了單一技術的性能局 限,為事故容錯燃料包殼材料的表面改性提供了創新 性解決方案。

1、實驗

1.1 材料

選用核用級鋯合金材料為基體材料,類型包括鋯 管和鋯片,其成分如表 1 所示。鋯試驗片的尺寸為 20 mm×15 mm×4.5 mm, 鋯管試樣的直徑 d 為 9.5 mm、 長度 L 為 10 mm。在制備涂層前,先用 1000# 的 SiC 砂紙打磨,確保試樣表面均勻平整,再將試樣置于酒 精中在超聲波清洗器中清洗約 15 min, 以有效去除其 表面殘留的油脂和污染物。

表 1 鋯合金試樣的化學成分

Tab.1 Chemical composition of Zr alloy specimens

| Elements | Sn | Fe | Nb | Cr | Zr |

| Mass fraction/% | 0.8 | 0.35 | 0.25 | 0.1 | Balanced |

1.2 涂層制備

采用 HD-60 型雙向脈沖電源對鋯片進行微弧氧 化預處理,同時配備具有冷卻功能的水冷電解槽。以 鋯試片為陽極,以不銹鋼槽為陰極,采用恒壓方式對 鋯合金進行氧化處理。采用 3 種不同的電源模式對鋯 合金試片進行氧化,即單向脈沖模式 (Unidirectional-Pulse mode, UP)、雙向脈沖模式 (Bidirectional-pulse mode, BP)、單向脈沖氧化 (5 min)+ 雙向脈沖氧化 (5 min) 模式 (TS), 各模式電源參數如表 2 所示。 氧化電解液成分:多聚磷酸鈉 5 g/L、硅酸鈉 5 g/L、 鋁酸鈉 30 g/L、草酸鈉 20 g/L、氫氧化鈉 2 g/L、乙 二胺四乙酸二鈉 2 g/L。

表 2 微弧氧化工藝參數

Tab.2 Parameters for micro-arc oxidation

| Parameter | Forward voltage/V | Forword duty ratio/% | Reverse voltage/V | Reverse duty ratio/% | Frequency/Hz | Temperature/ ℃ | Time/min |

| Unidirectional-pulse mode (UP) | 200 | 45 | - | - | 800 | 25-45 | 10 |

| Bidirectional-pulse mode (BP) | 250 | 45 | 60 | 25 | 800 | 25-45 | 10 |

| Unidirectional pulse + Bidirectional pulse (TS) | - | Unidirectional-pulse 5 min + Bidirectional-pulse 5 min | - | - | - | - | - |

采用 GTV 公司 MF-P1000 型等離子噴涂 (APS) 設備在經微弧氧化預處理后的鋯合金包殼管表面噴 涂微米團聚燒結 YSZ 粉末,粉末粒度范圍為 15~ 45 μm。等離子噴涂的工藝參數:噴槍電流為 600 A, 氫氣流量為 9 L/min, 氬氣流量為 40 L/min, 噴涂時 鋯管的轉速為 300 r/min, 走槍速度為 40 mm/s, 噴距 為 120 mm。

1.3 涂層表征

采用日本理學公司生產的 Smartlab 9 kW 型高分 辨率 X 射線衍射儀 (X-ray diffractometer, XRD) 對涂 層樣品的物相組成進行表征分析。XRD 的實驗參數: Cu 靶,管電壓為 40 kV, 管電流為 40 mA, 掃描速度 為 7 (°)/min, 掃描范圍為 20°~80°。利用美國 FEI 公 司生產的 NovaTEMNanoSEM 450 型場發射掃描電子 顯微鏡 (Scanning electron microscope, SEM) 對鋯合 金表面氧化膜的微觀形貌及涂層橫截面結構進行觀 測。同時,借助集成于掃描電子顯微鏡上的 XLT TEM-SDD 型 X 射線能譜儀 (Energy dispersive spectrometer, EDS) 對涂層的化學元素組成進行定量 分析。使用美國 ThermoFisher 公司的 Nexsa 型 X 射 線光電子能譜儀 (X-ray photoemission spectroscopy) 分析樣品表面組成和價態,射線源為 Al Kα, 并以 C 1s (284.8 eV) 為基準對數據進行校正。選用奧地利安 東帕 (瑞士) 公司生產的 Rst3 型大載荷劃痕測試儀 進行附著力的測試,載荷為 40 N, 加載速率為 40 N/min, 劃痕長度為 5 mm。通過高溫水汽氧化試 驗裝置進行高溫水汽腐蝕實驗,該裝置主要由水蒸氣 發生系統、氣體凈化單元、電子天平和電阻爐等核心 部件構成。通過多級溫度控制系統的協同作用,實現 了高溫水蒸氣氧化試驗過程的準確性,以此對試樣進 行氧化增量分析。

2、結果與討論

2.1 微弧氧化底膜制備和結構分析

2.1.1 微弧氧化膜的微觀形貌和成分分析

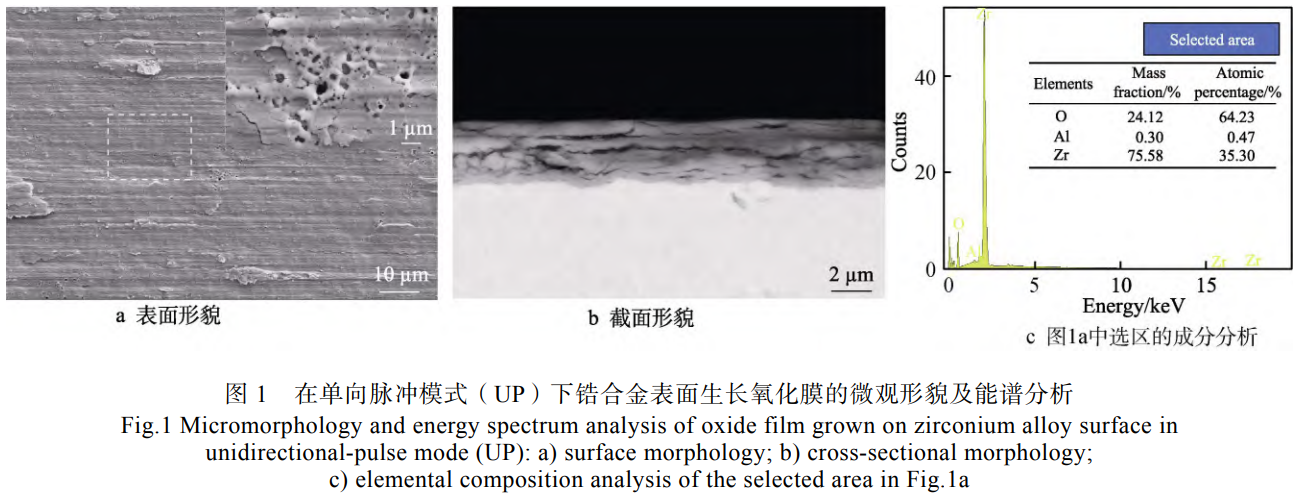

在單向脈沖模式 (UP) 下,鋯合金表面微弧氧 化膜的微觀形貌和成分特征如圖 1 所示。如圖 1a 所 示,氧化膜均勻覆蓋于基體表面,其低倍形貌呈現平 整性特征,但通過高倍觀察可見膜層存在多孔結構及 局部微觀裂紋 (孔徑約為 0.1~0.5 μm)。如圖 1b 所示,進一步分析了膜層的層狀裂紋分布特征,橫向裂紋貫 穿涂層內部,膜厚為 3~5 μm。通過能譜分析 (圖 1c) 可知,氧化膜主要由 Zr (原子數分數為 35.30%)、O (原子數分數為 64.23%) 元素構成,并檢測到微量 Al (原子數分數為 0.47%), 表明電解液中的AlO2-參 與了膜層的形成。

從微弧氧化動力學角度分析,金屬鋯作為陽極,失去了電子,被氧化成Zr4+, 水在電場的作用下分解,釋放出氧氣、氫離子,最終Zr4+與水中的氧發生反應,形成了氧化鋯,反應方程式見式 (1)。

該過程伴隨著劇烈的等離子體放電效應,導致 膜層呈現典型的層狀生長模式。在放電通道內,熔 融態ZrO2在電解液急速冷卻作用下,形成了非晶 / 納米晶復合結構,而氣泡的逸出及熔融物的噴濺導 致表面微孔 (圖 1a 箭頭所示) 的出現。由于反應過程 中ZrO2與基體 (Zr) 的熱膨脹系數存在差異 (Δα≈6.5×10–6 ℃–1), 在膜層內部產生了顯著的殘余應力,進而誘發橫向裂紋形核與擴展,如圖 1b 所示。這種 裂紋 - 孔隙耦合缺陷會破壞膜層的致密性,導致離子 擴散路徑縮短,最終劣化涂層的耐蝕性能。

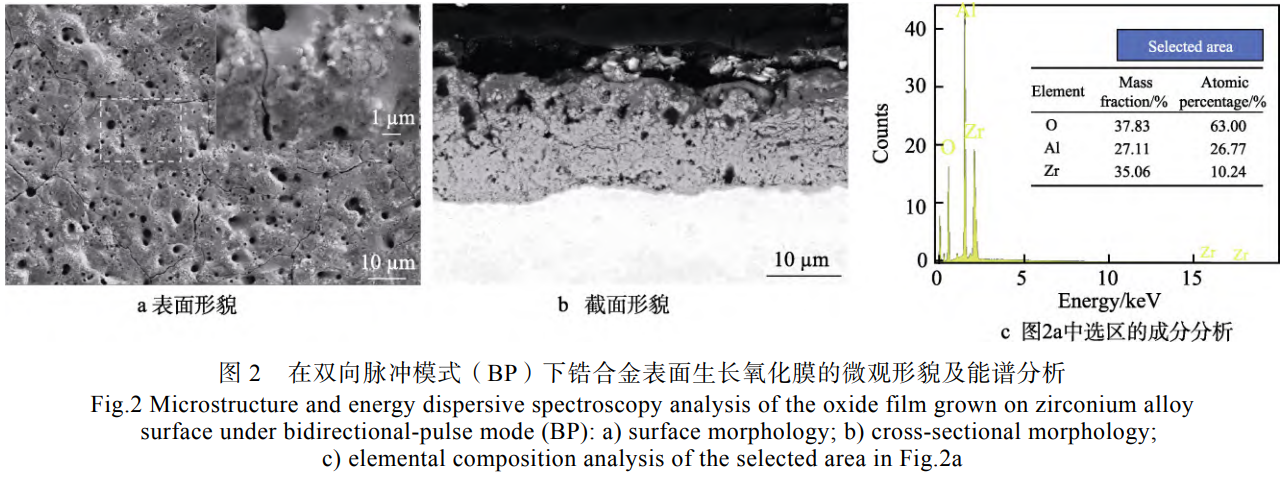

在雙向脈沖模式 (BP) 下,鋯合金表面微弧氧化 膜的微觀形貌與協同成膜機制如圖 2 所示。如圖 2a 所 示,雙向脈沖作用使得膜層表面均勻分布著亞微米級 氣孔 (孔徑為 0.5~3 μm), 這源于微弧氧化過程中周期 性等離子體放電通道。截面分析結果 (圖 2b) 進一步 表明,雙向脈沖氧化膜橫向微裂紋密度相較于單向脈 沖模式明顯降低,取而代之的是以微孔缺陷為主的微 觀形貌,同時膜層厚度顯著增至 15~18 μm, 呈現典型 的雙層結構,內層為致密阻擋層 (厚度為 5~6 μm, 孔隙率 <10 % ), 外層為多孔層 (孔隙率 > 30% )。能譜分 析結果顯示,氧化膜內 Al 元素的原子數分數提升至 26.77%(單向脈沖模式時僅為 0.47%), 證實在雙極極 性下AlO2–發生了定向遷移和沉積效應,見式 (2)。

雙極交變電場促使Zr4+與AlO2–在等離子體放電區 發生共沉積,形成了Al2O3-ZrO2納米復合相,使得其微 觀結構更為致密,形成了致密的內層,可有效抑制基體 的腐蝕,同時可以大幅提升膜層的厚度。氧化鋁的沉積 和填充效應,使得膜層整體的熱膨脹系數發生改變,有 效緩解了界面殘余熱應力,抑制了橫向裂紋的擴展,使 微觀缺陷由橫向裂紋向微孔轉變。

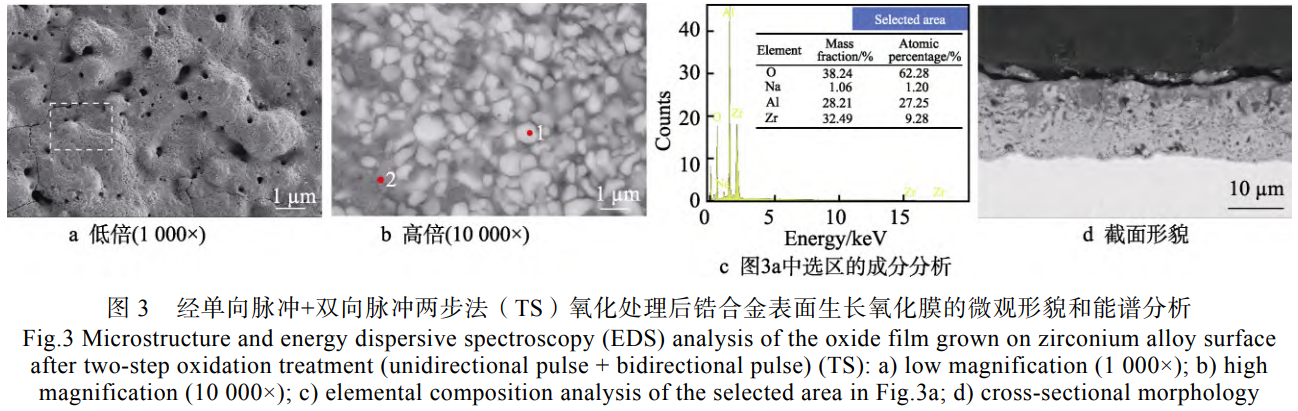

鋯合金基體表面通過單向脈沖 + 雙向脈沖兩步復 合工藝制備的微弧氧化膜的微觀形貌及結構演化特 征如圖 3 所示。如圖 3a 所示,相較于單一脈沖工藝,采用兩步法制備的氧化膜表面微孔密度降低,微裂紋 密度明顯減小。高倍 SEM 圖像 (圖 3b) 顯示,膜層 呈現了黑白相間的微納米復合結構,能譜點掃 (圖 3b) 和面掃 (圖 3c) 的結果見表 3。結果表明,白色 顆粒為富含氧化鋯的相區,灰色區域為富含氧化鋁的 相,Al2O3通過等離子體放電誘導了界面反應 (AlO2- + Zr4+→Al2O3-ZrO2), 形成了致密包裹層。 截面分析 (圖 3d) 結果進一步表明,兩步法膜層形 成了梯度致密化結構,內層為致密的ZrO2過渡層 (厚 度為 5~8 μm, 孔隙率 < 5%), 外層為Al2O3包裹的ZrO2復合層 (厚度為 3~5 μm, 孔隙率 < 10%), 其厚度均 勻性顯著優于雙向脈沖工藝 (圖 2b)。兩步法的核心 機制:在 MAO-Ⅰ 階段 (單向脈沖) 優先生成了多孔ZrO2底膜,為Zr4+、AlO2–的遷移提供了擴散通道;在 MAO-Ⅱ 階段 (雙向脈沖), 通過周期性放電,實現了ZrO2重熔和Al2O3共沉積,熔融的Al2O3滲透至ZrO2晶界,形成了 “釘扎 - 包裹” 復合界面,最終大幅提 升涂層的致密性和耐蝕性。

表 3 圖 3b 中各點 EDS 掃描結果

Tab.3 EDS scanning results at various points in Fig.3b

| Point | Atomic percentage/% | ||

| O | Al | Zr | |

| 1 | 63.12 | 13.48 | 23.40 |

| 2 | 61.35 | 26.70 | 11.96 |

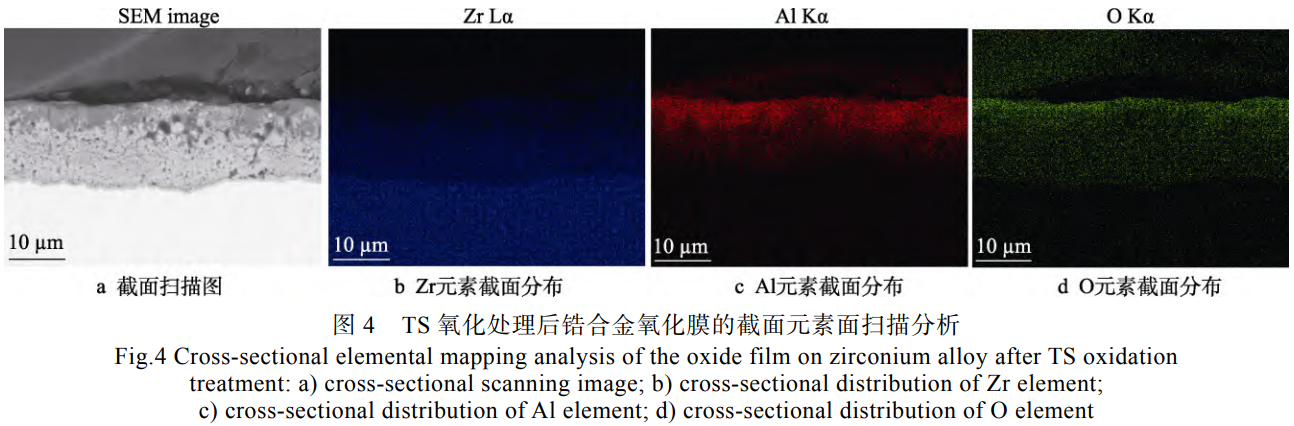

在 TS 模式下氧化處理后,鋯合金氧化膜的截面 元素面掃描分析結果如圖 4 所示。結果表明,氧元素 在涂層內大致呈連續均勻分布,在金屬 / 涂層界面處驟 降。鋁元素在外層顯著富集,并在黑色顆粒相形成局 部高濃度區,鋯元素則均勻分布于內層。該復合結構 中,Al/Zr 成分梯度分布的形成源于 TS 工藝的雙階段 協同作用。在預氧化階段,生成了厚度為 4~6 μm 的ZrO2過渡層,其納米晶結構和微觀缺陷將提升AlO2–的擴散激活能。在雙向脈沖階段,通過高頻交變電場 驅動AlO2–電遷移,結合濃度梯度,實現了Zr4+向外層 的定向輸運,生成了氧化鋯,而AlO2–向內層定向輸運,并沉積為氧化鋁,最終形成了外層富集 Al、內層富集 Zr 的梯度結構。

2.1.2 鋯合金微弧氧化膜物相結構分析

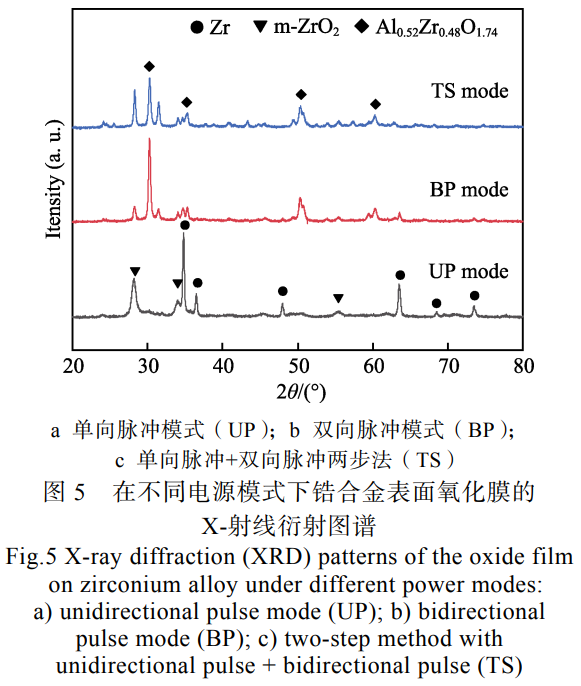

在不同制備工藝條件下,涂層的 XRD 圖譜如圖 5 所示。其中,樣品 a 為 UP 模式下制備的氧化膜,樣品 b 為 BP 模式下制備的氧化膜,樣品 c 為 TS 模 式下制備的氧化膜。XRD 分析結果表明,在 UP 模式 下制備的氧化膜的主要物相為單斜相氧化鋯 (MonoclinicZrO2,m-ZrO2), 角度為 28.1°, 對應晶 面 (−111)。相比之下,經雙向脈沖處理的樣品 b、c 均出現了鋁鋯混合氧化相 (Al0.52Zr0.48O1.74) 的特征衍 射峰,角度為 30.3°, 對應晶面 (101), 且與m-ZrO2相共存,這種混合相的形成機制可歸因于雙向脈沖處 理過程中鋁元素的成功摻雜,促進了 Al-Zr-O 三元化 合物的生成,Al0.52Zr0.48O1.74相的存在顯著提高了涂 層的結構致密性和熱力學穩定性。對比樣品 b、c 的 XRD 結果可知,在 TS 模式下制備的氧化膜,其m-ZrO2的特征衍射峰明顯強于 BP 模式下制備的氧化 膜。說明 TS 模式下制備的氧化膜在保證氧化膜結構 致密性和熱力學穩定性的前提下,優化了涂層的物相 組成。這一發現證實了 TS 模式處理技術在調控 涂層化學組成和晶體結構方面的有效性,即通過引入 鋁元素,并形成鋁鋯混合氧化相,實現了結構穩定性 與功能特性的協同優化。

2.1.3 鋯合金微弧氧化膜 XPS 分析

在不同脈沖模式下,鋯合金氧化膜中 Al、Zr 元 素的化學態變化及氧化膜相組成特征如圖 6 所示。在 單向脈沖 (UP) 模式中,Al 2p 譜 (圖 6a) 的 74.1 eV 特征峰對應γ-Al2O3晶相中八面體配位的Al3+, 它來 源于電解液中AlO2–的分解反應。Zr 3d 譜 (圖 6b) 在 182.1、184.5 eV 處分別對應單斜相ZrO2(m-ZrO2)和四方相ZrO2(t-ZrO2)的Zr4+。在引入雙向脈沖 (BP 模式) 后,Al 2p 峰的結合能移至 74.4 eV (Δ=0.3eV), 半峰寬由 1.8 eV 增至 2.5 eV (圖 6c)。結合分峰擬合 結果可知,Al 的局域配位環境發生顯著改變,這可 能源于表面 Al-O 鍵的短程無序化。

負向脈沖觸發的等離子體放電在微米級通道內 產生了瞬態高溫,導致γ-Al2O3表面發生局部熔融。 電解液強制淬冷促使熔融區快速凝固,形成了短程有 序的 Al-O 結構。AlO2–在電場的驅動下定向遷移至放 電區,通過陰極還原反應重構表面化學態。Zr4+則與O2-結合,生成了t-ZrO2, 其高對稱性結構有利于 Al-O 網絡的滲透。由此可見,采用雙向脈沖可以調控表面 化學態和體相晶相,實現鋯合金微弧氧化膜層力學性 能與耐蝕性能的協同優化。

注:圖中標注 “a 單向脈沖 (UP) 氧化膜 AI2p;b 單向脈沖 (UP) 氧化膜 Zr3d;c 單向脈沖 + 雙向脈沖 (TS) 氧化膜 AI2p;d 單向脈沖 + 雙向脈沖 (TS) 氧化膜 Zr3d”

2.2 復合陶瓷涂層結構表征

2.2.1 結合力分析

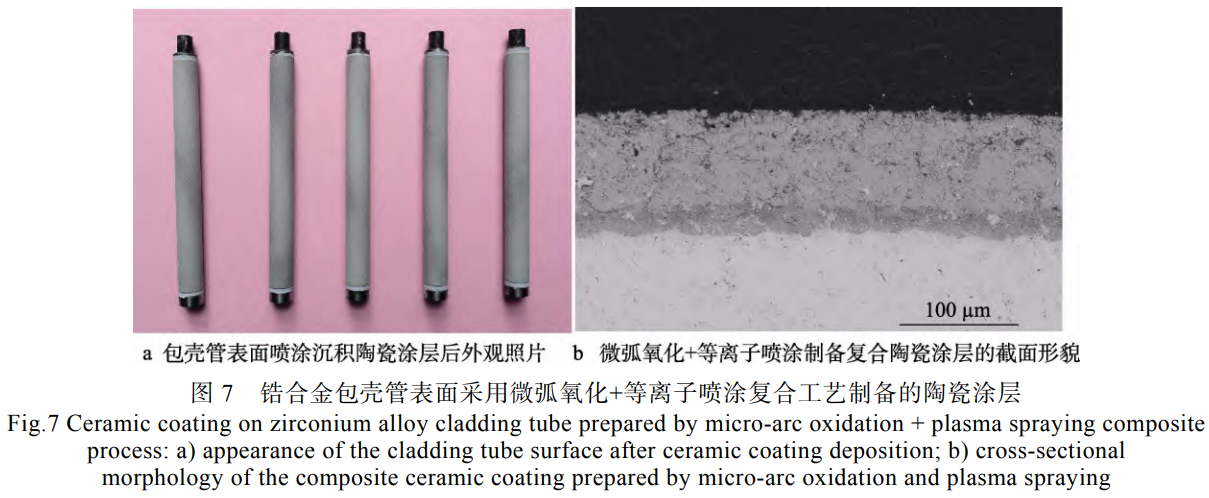

在鋯合金包殼管表面,采用微弧氧化 + 等離子噴 涂復合工藝制備陶瓷涂層,該涂層具有優良的結合 力,且可以達到不同的厚度要求。包殼管經過復合處 理的外觀實物如圖 7a 所示,復合陶瓷涂層的截面 SEM 圖像如圖 7b 所示。經兩步法 (TS) 處理后,鋁 鋯混合氧化膜為底層,噴涂所形成的 YSZ 涂層覆蓋 于底膜之上,為面層,其厚度約為 100 μm。可以明 顯看出,涂層間界面結合緊密,且厚度均勻。經微弧 氧化處理后,涂層具有多孔結構 [28], 這為 YSZ 涂層 提供了機械互鎖的位點。YSZ 涂層材料在噴涂過程 中以熔融或半熔融狀態沖擊經 TS 處理后的涂層表面,并填充到涂層的孔隙中,在冷卻凝固后形成機械互鎖,通過高速撞擊引發的微觀塑性變形促進了機械互鎖效 應,有助于提升涂層之間界面的結合性能和穩定性。

注:圖中標注 “a 包殼管表面噴涂沉積陶瓷涂層后外觀照片;b 微弧氧化 + 等離子噴涂制備復合陶瓷涂層的截面形貌”

針對不同制備態氧化膜進行了附著力測試,結果 如圖 8 所示。結果顯示,采用 UP 模式制備的氧化底 膜,最終沉積的復合陶瓷涂層的結合強度約為 7 MPa; 采用 BP 模式制備的氧化底膜,其復合陶瓷 涂層的結合強度為 4 MPa 左右。這是由于 UP 底膜的 Zr 元素由內向外生長,且氧化膜的厚度較薄,有利 于形成良好的界面接觸,使其具有較高的內聚結合強 度。在 BP 模式下,氧化底膜的生長是從內、外 2 個 方向同時進行,最終形成的混合相 (ZrO2+Al2O3) 膜 結構較疏松,且膜厚增大,存在較大的內應力,膜層 的內聚結合強度不高,因而出現了結合力下降的現 象。經過兩步法 (TS) 處理后,復合陶瓷涂層的結合 強度顯著升至 16 MPa 左右。這是由于微弧氧化底膜 經過二次燒結重融后,將涂層中的孔隙裂紋進行填 補,形成了更為致密的氧化膜。同時,優化了混合相 之間的界面結構,涂層內聚結合強度大幅提高,可見 TS 模式產生的協同作用可有效改善微弧氧化膜的界 面結合性能。

2.2.2 高溫水汽腐蝕性能

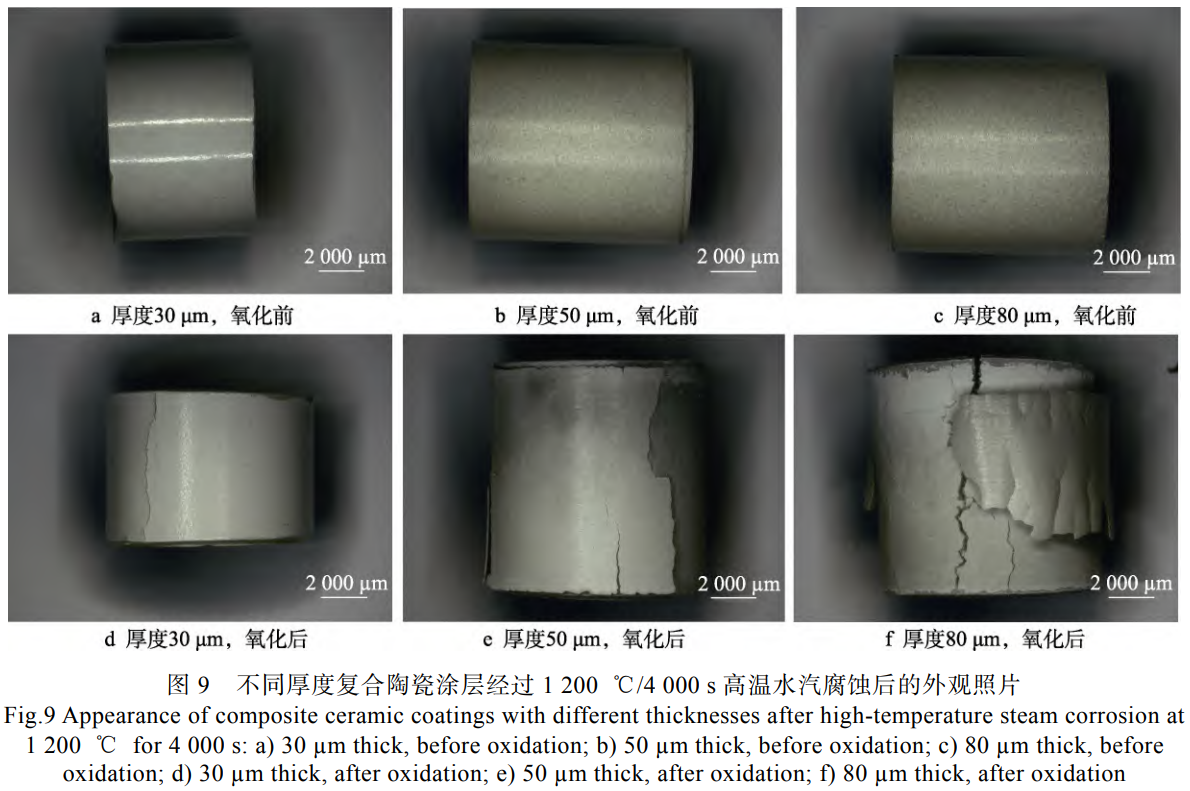

在 TS 底層膜的基礎上,采用大氣等離子噴涂制 備了 30、50、80 μm 等不同厚度的 YSZ 面層,獲得 了不同厚度的復合陶瓷涂層。在 1 200 ℃/4 000 s 的 高溫水汽環境中,對復合陶瓷涂層進行測試,結果如 圖 9 所示。厚度為 30 μm 的涂層在高溫水汽環境下表 現出優異的抗腐蝕性能,經 TS 模式處理涂層與 YSZ 涂層結合使用,可以形成雙層屏障,有效阻擋高溫水 汽等腐蝕介質向鋯合金基體滲透。將經 TS 處理的涂 層作為內層,可以減緩腐蝕介質的侵蝕,將 YSZ 涂 層作為外層,進一步阻擋了腐蝕介質的進入,且 YSZ 具有低熱導率,可以有效降低高溫環境下熱量向基體 的傳遞,減緩基體的氧化 [29], 其表面形貌基本保持完 整,未觀察到明顯的剝落現象,表明其結構穩定性良 好。厚度為 50 μm 的涂層的局部區域出現了輕微剝落 現象,但整體結構仍保持穩定,表明其抗腐蝕性能雖 有所下降,但仍具備一定的防護效果。相比之下,厚 度為 80 μm 的涂層表現出較差的抗腐蝕性能,其表面 出現了明顯的開裂和剝落現象,表明過厚的涂層會導 致結構不穩定性增大,從而加速涂層的失效過程。

在 TS 底層涂層的基礎上,通過大氣等離子噴涂 (APS) 技術制備了不同厚度 (30、50、80 μm) 的 YSZ (氧化釔部分穩定氧化鋯) 面層,以形成復合陶 瓷涂層,并在 1 200 ℃、持續 4 000 s 的高溫水汽環境 下對其抗腐蝕性能進行系統測試,以考察復合陶瓷涂 層及不同涂層厚度對其抗高溫水汽腐蝕行為的影響。

實驗結果如圖 10 所示,不同厚度的 YSZ 涂層在 高溫水汽環境下表現出不同的抗腐蝕能力。數據顯 示,厚度為 30、50 μm 的涂層在高溫水汽環境下均表 現出較好的防護效果,無涂層試樣的氧化增量明顯,厚度為 50、80 μm 涂層試樣的氧化速率常數較高,其 氧化動力學曲線的斜率較大,表明氧化增量較大。相 較而言,厚度為 30 μm 的涂層的氧化動力學曲線斜率 顯著降低,并在較短時間內達到質量增益穩定狀態。 表明其氧化速率常數最低,表現出最優異的高溫水汽 腐蝕抗力。進而說明,YSZ 涂層的厚度直接影響其高 溫水汽環境下的穩定性,過厚的涂層可能導致涂層結 構的不穩定,從而降低其防護效果。

抗腐蝕性能的差異主要歸因于涂層厚度對界面 應力狀態及裂紋擴展行為的影響。在高溫環境下,鋯 合金基體與 YSZ 涂層之間存在熱膨脹系數失配 [30-31], 這會導致涂層在高溫條件下產生熱應力 [32]。較薄 (30 μm) 的涂層能夠有效緩解界面熱應力,并在較 長時間內保持涂層結構的完整性,從而提高其抗腐蝕 性能。當涂層厚度增至 50 μm 及以上時,其界面熱應 力隨之增大,導致涂層在高溫水汽環境下的裂紋擴展 速率加快,尤其是厚度為 80 μm 的涂層,其裂紋在內 部迅速傳播,最終導致涂層剝落。

3、結論

1) 采用兩步脈沖 (TS) 模式對鋯合金進行微弧 氧化處理,制備了致密均勻的氧化膜底層,其結構主 要由ZrO2、Al0.52Zr0.48O1.74混合相構成。混合結構膜 具有較低的孔隙率,裂紋缺陷較少,這為后續等離子 沉積陶瓷噴涂提供了優異的界面基礎。

2) 在鋯合金微弧氧化膜底層表面,通過大氣等 離子噴涂沉積了 YSZ 陶瓷面層,實現了鋯合金表面 原位復合陶瓷涂層的制備。復合陶瓷涂層與基材、陶 瓷涂層內部各界面均緊密結合,其中 TS 模式下制備 的氧化膜底層有效改善了界面結構,明顯提高了復合 涂層的整體結合強度和結構穩定性。

3) 高溫水蒸氣腐蝕試驗結果表明,復合陶瓷涂層具 有優異的抗高溫水汽腐蝕能力,有助于提高鋯合金包殼在 事故工況下的穩定性。復合陶瓷涂層的厚度對抗高溫氧化 性具有重要影響,當陶瓷面層的厚度達到 80 μm 時,在熱 應力累積作用下,出現嚴重剝落現象。

參考文獻

[1] TANG C C, STUEBER M, SEIFERT H J, et al. Protective Coatings on Zirconium-Based Alloys as Accident-Tolerant Fuel (ATF) Claddings [J]. Corrosion Reviews, 2017, 35 (3): 141-165.

[2] DUAN Z G, YANG H L, SATOH Y, et al. Current Status of Materials Development of Nuclear Fuel Cladding Tubes for Light Water Reactors [J]. Nuclear Engineering and Design, 2017, 316: 131-150.

[3] WAGIH M, SPENCER B, HALES J, et al. Fuel Performance of Chromium-Coated Zirconium Alloy and Silicon Carbide Accident Tolerant Fuel Claddings [J]. Annals of Nuclear Energy, 2018, 120: 304-318.

[4] TERRANI K A. Accident Tolerant Fuel Cladding Development: Promise, Status, and Challenges [J]. Journal of Nuclear Materials, 2018, 501: 13-30.

[5] HUANG M J, LI Y P, RAN G, et al. Cr-Coated Zr-4 Alloy Prepared by Electroplating and Its in Situ He+ Irradiation Behavior [J]. Journal of Nuclear Materials, 2020, 538: 152240.

[6] ZHANG H. Study of Corrosion Mechanism of New Zircaloys [D]. Grenoble: Université Joseph-Fourier - Grenoble I, 2009: 11–14.

[7] MOTTA A, JEONG Y H, COMPSTOCK R J, et al. Advanced Corrosion-Resistant Zr Alloys for High Burnup and Generation IV Applications [R]. Penn State University, 2006.

[8] KALAVATHI V, KUMAR BHUYAN R. A Detailed Study on Zirconium and Its Applications in Manufacturing Process with Combinations of Other Metals, Oxides and Alloys - A Review [J]. Materials Today: Proceedings, 2019, 19: 781-786.

[9] MOTTA A T, COUET A, COMSTOCK R J. Corrosion of Zirconium Alloys Used for Nuclear Fuel Cladding [J]. Annual Review of Materials Research, 2015, 45: 311-343.

[10] KING D J M, KNOWLES A J, BOWDEN D, et al. High Temperature Zirconium Alloys for Fusion Energy [J]. Journal of Nuclear Materials, 2022, 559: 153431.

[11] RUDLING P, ADAMSON R B, et al. Performance and Inspection of Zirconium Alloy Fuel Bundle Components in Light Water Reactors (LWRs)[M]// Materials Ageing and Degradation in Light Water Reactors. Cambridge: Woodhead Publishing, 2013: 246-283.

[12] 趙文金,周邦新,苗志,等。我國高性能鋯合金的發 展 [J]. 原子能科學技術,2005, 39 (增刊 1): 2-9. ZHAO W J, ZHOU B X, MIAO Z, et al. Development of Chinese Advanced Zirconium Alloys [J]. Atomic Energy Science and Technology, 2005, 39 (Sup. 1): 2-9.

[13] 張向宇,白新德。鋯合金表面改性研究進展 [J]. 稀 有金屬材料與工程,2005, 34 (6): 841-844. ZHANG X Y, BAI X D. Research Development of Surface Modification of Zircaloy [J]. Rare Metal Materials and Engineering, 2005, 34 (6): 841-844.

[14] WANG S Q, JIN R, CUI Y, et al. Corrosion and Friction Characteristics of Microarc Oxidation Coating on Zr-4 Alloy [J]. Ceramics International, 2025, 51 (12): 15232-15241.

[15] LAI P, ZHANG H, ZHANG L F, et al. Effect of Micro-Arc Oxidation on Fretting Wear Behavior of Zirconium Alloy Exposed to High Temperature Water [J]. Wear, 2019, 424: 53-61.

[16] KARIMI M, JAFARI ESKANDARI M, ARAGHCHI M. Fabrication and Characterization of Graphene Oxide/ Zirconium Dioxide Coatings Produced by Plasma Electrolytic Oxidation of Zr-1% Nb Alloys [J]. Results in Surfaces and Interfaces, 2024, 14: 100205.

[17] ARUN S, HARIPRASAD S, SAIKIRAN A, et al. The Effect of Graphite Particle Size on the Corrosion and Wear Behaviour of the PEO-EPD Coating Fabricated on Commercially Pure Zirconium [J]. Surface and Coatings Technology, 2019, 363: 301-313.

[18] MALINOVSCHI V, MARIN A, NEGREA D, et al. Characterization of Al2O3/ZrO2 Composite Coatings Deposited on Zr-2.5Nb Alloy by Plasma Electrolytic Oxidation [J]. Applied Surface Science, 2018, 451: 169-179.

[19] LI Z Y, CAI Z B, DING Y, et al. Characterization of Graphene Oxide/ZrO2 Composite Coatings Deposited on Zirconium Alloy by Micro-Arc Oxidation [J]. Applied Surface Science, 2020, 506: 144928.

[20] WANG X P, GUAN H H, LIAO Y Z, et al. Enhancement of High Temperature Steam Oxidation Resistance of Zr-1Nb Alloy with ZrO2/Cr Bilayer Coating [J]. Corrosion Science, 2021, 187: 109494.

[21] WU J, CHEN L, QU Y, et al. In-Situ High Temperature Electrochemical Investigation of ZrO2/CrN Ceramic Composite Film on Zirconium Alloy [J]. Surface and Coatings Technology, 2019, 359: 366-373.

[22] MARTIN J, MAIZERAY A, DA SILVA TOUSCH C, et al. A New Strategy to Prepare Alumina-Zirconia Composite or Multilayered Coatings by Combining Cold-Spray Deposition and Plasma Electrolytic Oxidation [J]. Materials Today Communications, 2023, 36: 106676.

[23] LI N, CHEN L Y, CHAI L J, et al. A Novel Plasma- Sprayed Cr/FeCrAl Dual-Layer Coating on Zr Alloy for Potential High‐Temperature Applications [J]. Journal of Materials Research and Technology, 2024, 30: 5569-5581.

[24] KEYVANI A, SAREMI M, HEYDARZADEH SOHI M. Microstructural Stability of Zirconia-Alumina Composite Coatings during Hot Corrosion Test at 1 050 ℃[J]. Journal of Alloys and Compounds, 2010, 506 (1): 103-108.

[25] MAIER B, YEOM H, JOHNSON G, et al. Development of Cold Spray Chromium Coatings for Improved Accident Tolerant Zirconium-Alloy Cladding [J]. Journal of Nuclear Materials, 2019, 519: 247-254.

[26] LI C J, SONG J J, LUO X T, et al. High Tensile Adhesive Strength NiCrMo Coating Enabled by Plasma-Spraying a Mo-Clad NiCr Powder for Reliable Bond Coat Application [J]. Surface and Coatings Technology, 2025, 505: 132072.

[27] WANG X P, WEI K J, GUAN H H, et al. High Temperature Oxidation of Zr1Nb Alloy with Plasma Electrolytic Oxidation Coating in 900-1 200 ℃ Steam Environment [J]. Surface and Coatings Technology, 2021, 407: 126768.

[28] FAN X Z, WANG Y, ZOU B L, et al. Preparation and Corrosion Resistance of MAO/Ni-P Composite Coat on Mg Alloy [J]. Applied Surface Science, 2013, 277: 272-280.

[29] FAN Y, FAN J L, LI W, et al. Microstructure and Ultra- High Temperature Isothermal Oxidation Behaviour of YSZ-Particle-Modified WSi2 Coating [J]. Surface and Coatings Technology, 2020, 397: 125982.

[30] PROMAKHOV V V, BUYAKOVA S P, ILLAVSZKY V, et al. Thermal Expansion of Oxide Systems on the Basis of ZrO2 [J]. Epitoanyag - Journal of Silicate Based and Composite Materials, 2014, 66 (3): 81-83.

[31] PETUKHOV V. Thermal Expansion of Zirconium in the Solid Phase [J]. High Temperatures-High Pressures, 2003, 35/36 (1): 15-23.

[32] BANERJEE P, ROY A, SEN S, et al. Service Life Assessment of Yttria Stabilized Zirconia (YSZ) Based Thermal Barrier Coating through Wear Behaviour [J]. Heliyon, 2023, 9 (5): e16107.

(注,原文標題:鋯合金表面復合陶瓷涂層的制備與性能表征)

tag標簽:核用鋯合金