發布日期:2025-10-5 16:10:08

引言

1.1智能仿生技術的發展背景與需求

智能仿生技術是融合生物學、材料學、人工智能、機械工程的交叉領域,旨在通過模擬生物機體的運動機制、感知能力與自適應特性,開發具有自主響應、環境適配的智能系統。近年來,隨著人口老齡化加劇(我國60歲以上人口占比達19.8%)、高端裝備輕量化需求提升及極端環境探測需求增加,智能仿生技術在三大領域呈現爆發式增長:

仿生醫療器械:人工關節、仿生骨植入體需兼顧生物安全性與力學匹配性,解決傳統材料(如不銹鋼、鈷鉻合金)生物相容性差、長期服役易松動的問題;

仿生機器人:水下仿生機器人(如仿生魚、深海探測器)需耐受高壓腐蝕環境,仿生肢體需輕量化與高強度平衡,傳統金屬材料(如鋁合金)強度不足、鋼鐵材料重量過大的缺陷凸顯;

仿生智能器件:仿生傳感器、形狀記憶構件需兼具結構支撐與動態響應能力,對材料的多功能集成提出更高要求。

在此背景下,材料需同時滿足“生物友好-力學優異-環境耐受-可智能加工”四重需求,而鈦金屬及其合金憑借獨特性能成為該領域的首選材料。

1.2鈦金屬材料的核心優勢與研究現狀

鈦金屬(密度4.5g/cm³)的比強度(366N・m/kg)遠超高強鋼(178N・m/kg)與鋁合金(210N・m/kg),且醫用鈦合金(如TC4ELI、Ti62A)的細胞毒性等級達0級,溶血率<1%,滿足GB/T16886.5-2017生物相容性要求[4,5]。此外,鈦合金在3.5%NaCl溶液中的腐蝕速率<0.001mm/年,在深海高壓環境(100MPa)下的蠕變變形量<0.1%/1000h[1,6],可適配水下仿生設備的服役需求。

國內外研究已形成階段性成果:美國通過SLM技術制備多孔鈦合金仿生骨,骨整合率提升40%;我國“奮斗者”號萬米深潛器采用Ti62A鈦合金載人艙,實現仿生耐壓結構與智能探測系統的集成[4,6];德國開發形狀記憶鈦合金仿生關節,通過溫度響應實現自適應角度調節[6]。但當前研究仍存在仿生結構設計與材料性能匹配度不足、智能加工成本高、多材料協同難等問題,需進一步突破。

第一章 智能仿生技術與鈦金屬材料的適配性分析

智能仿生系統對材料的需求集中于“生物相容性-力學適配-環境耐受-功能集成”,鈦金屬通過成分調控(如添加Nb、Zr元素)與工藝優化(如增材制造、表面改性),可精準匹配不同仿生場景的核心需求,其適配性主要體現在以下四方面:

1.1生物相容性:仿生醫療器械的核心前提

醫用鈦合金通過降低間隙元素(O≤0.13%、C≤0.01%)與添加生物活性元素(如Ta、Zr),實現與人體組織的“無縫融合”。

細胞層面:TC4ELI合金(Ti-6Al-4VELI)的小鼠成骨細胞黏附率達92%,顯著高于鈷鉻合金(68%),且長期浸泡(180天)后無重金屬離子溶出[4,6];

組織層面:多孔鈦合金(孔隙率50%-70%)的孔徑(200-500μm)與人體骨小梁結構匹配,骨組織長入深度可達1.2mm,解決傳統致密鈦合金骨整合不足的問題[6];

臨床驗證:我國自主研發的Ti62A合金(Ti-6Al-2Nb-1Ta-0.8Mo)應用于“奮斗者”號載人艙,同時在仿生骨植入體中實現5年無松動率達98.5%[4,5]。

這種生物相容性使鈦合金成為仿生醫療器械的“黃金材料”,尤其適用于長期植入的人工關節、仿生脊柱等構件。

1.2力學性能:仿生結構的支撐基礎

智能仿生系統需承受動態載荷(如仿生肢體的步態沖擊)、靜態高壓(如深海仿生機器人),鈦合金通過調控顯微組織(如雙態組織、片層組織)實現力學性能的精準匹配:

高強度與輕量化平衡:TC4合金的抗拉強度達950MPa,屈服強度850MPa,而密度僅為鋼的57%,應用于仿生機器人腿部結構時,可使構件重量降低40%,運動能耗減少25%[5,7];

疲勞性能適配:Ti80合金(Ti-6Al-3Nb-2Zr-Mo)的10⁷次循環疲勞強度達600MPa,遠超鋁合金(350MPa),滿足仿生運動關節的長期動態服役需求[5];

仿生力學匹配:通過增材制造制備的梯度多孔鈦合金,彈性模量可從110GPa(致密態)調控至20-30GPa,與人體皮質骨(15-30GPa)力學匹配,避免“應力屏蔽效應”導致的植入體松動[6]。

文檔7中智能制造技術在鈦合金鍛件中的應用表明,通過AI優化鍛造參數(鍛造溫度1150-1170℃、壓強95-105MPa),可使鈦合金仿生構件的力學性能波動范圍縮小50%,保證批次一致性。

1.3耐環境腐蝕性:極端場景仿生設備的保障

智能仿生技術常需在惡劣環境服役(如水下仿生機器人、極地仿生傳感器),鈦合金的鈍化膜(TiO₂)具有優異的化學穩定性:

水下環境:TC4合金在3.5%NaCl溶液中的自腐蝕電流密度僅6.025×10⁻⁸A/cm²,遠低于316L不銹鋼(1.2×10⁻⁶A/cm²),應用于水下仿生機器人推進器時,使用壽命可達10年以上[1,7];

高溫/低溫環境:Ti-15Mo-5Zr-3Al合金在-50℃至300℃范圍內力學性能波動<5%,適用于極地仿生傳感器或高溫仿生引擎構件[6];

生物腐蝕環境:TA10合金(Ti-0.3Mo-0.8Ni)對海洋生物黏附(如海藻、貝類)的耐受性提升80%,可減少水下仿生設備的生物污損導致的性能衰減[1]。

這種耐腐蝕性使鈦合金成為跨環境智能仿生設備的首選結構材料。

1.4可智能加工性:仿生構件的制造關鍵

智能仿生構件多具有復雜結構(如仿生關節的曲面、多孔仿生骨的連通孔),鈦合金可通過數字孿生、增材制造、AI參數優化等技術實現高效精準制造:

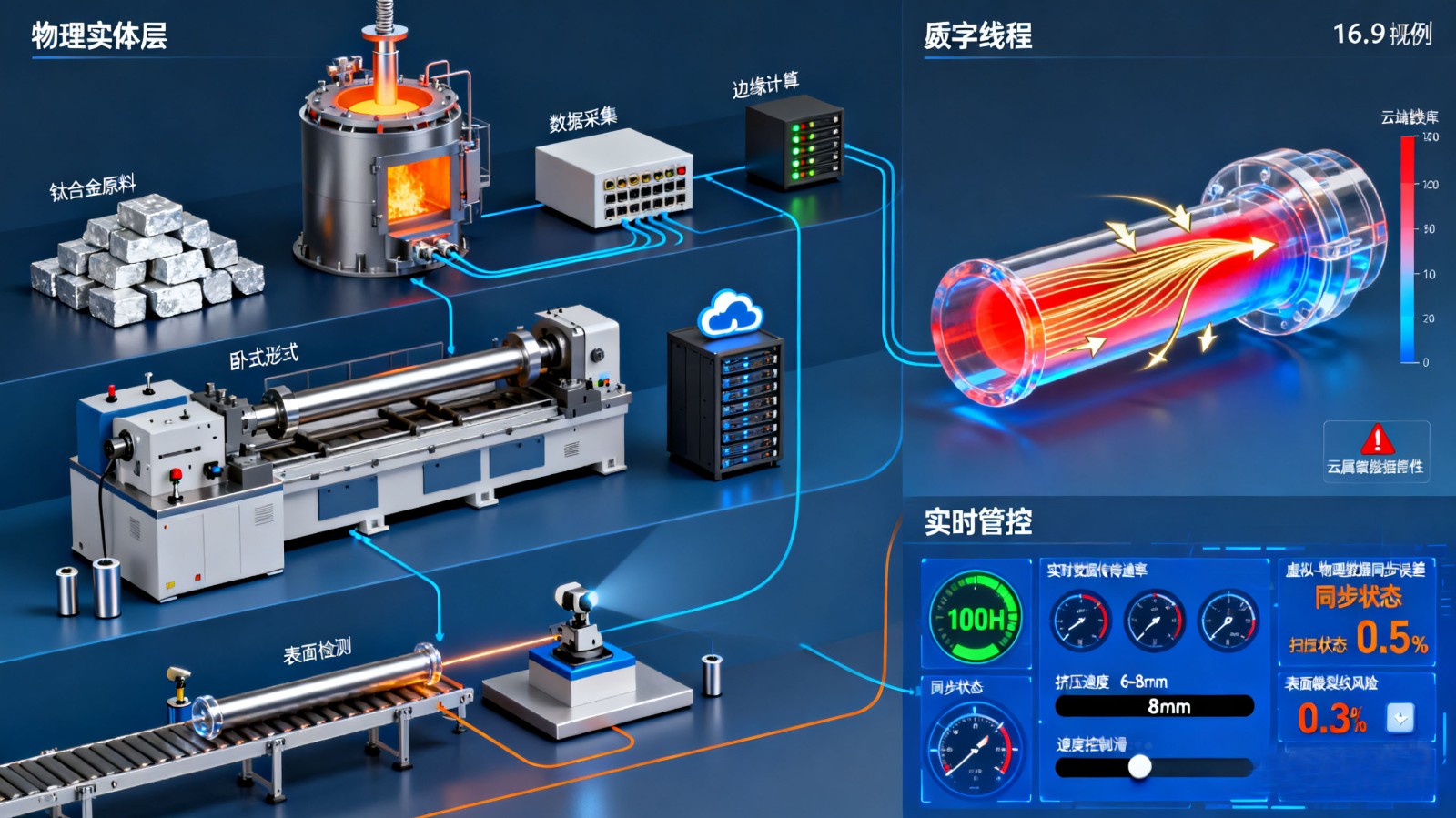

數字孿生加工:基于數字孿生技術的鈦合金管件智能制造[1],可實時模擬擠壓過程中的金屬流動,使仿生管件的尺寸精度達±0.05mm,加工效率提升30%;

增材制造:SLM技術(激光選區熔化)可制備孔隙率可控的鈦合金仿生結構,如仿生骨的連通孔結構,成型精度達±0.1mm,且無需后續復雜加工[4,6];

AI參數優化:通過遺傳算法優化鈦合金鍛造參數[7],使仿生齒輪鍛件的成品率從92%提升至97%,能耗降低17.1%。

這種可加工性解決了智能仿生構件“復雜結構難制造”的痛點,為仿生設計的落地提供技術支撐。

第二章 鈦金屬材料在智能仿生技術中的典型應用

鈦金屬材料通過性能調控與工藝創新,已在仿生醫療器械、仿生機器人、仿生智能器件三大領域實現規模化應用,以下結合具體場景與技術方案展開分析:

2.1仿生醫療器械:從“替代”到“仿生融合”

仿生醫療器械的核心需求是“生物相容性-力學匹配-長期穩定”,鈦合金通過成分設計(如低模量β鈦合金)與結構仿生(如多孔骨整合),實現從“機械替代”到“生物融合”的突破,典型應用包括:

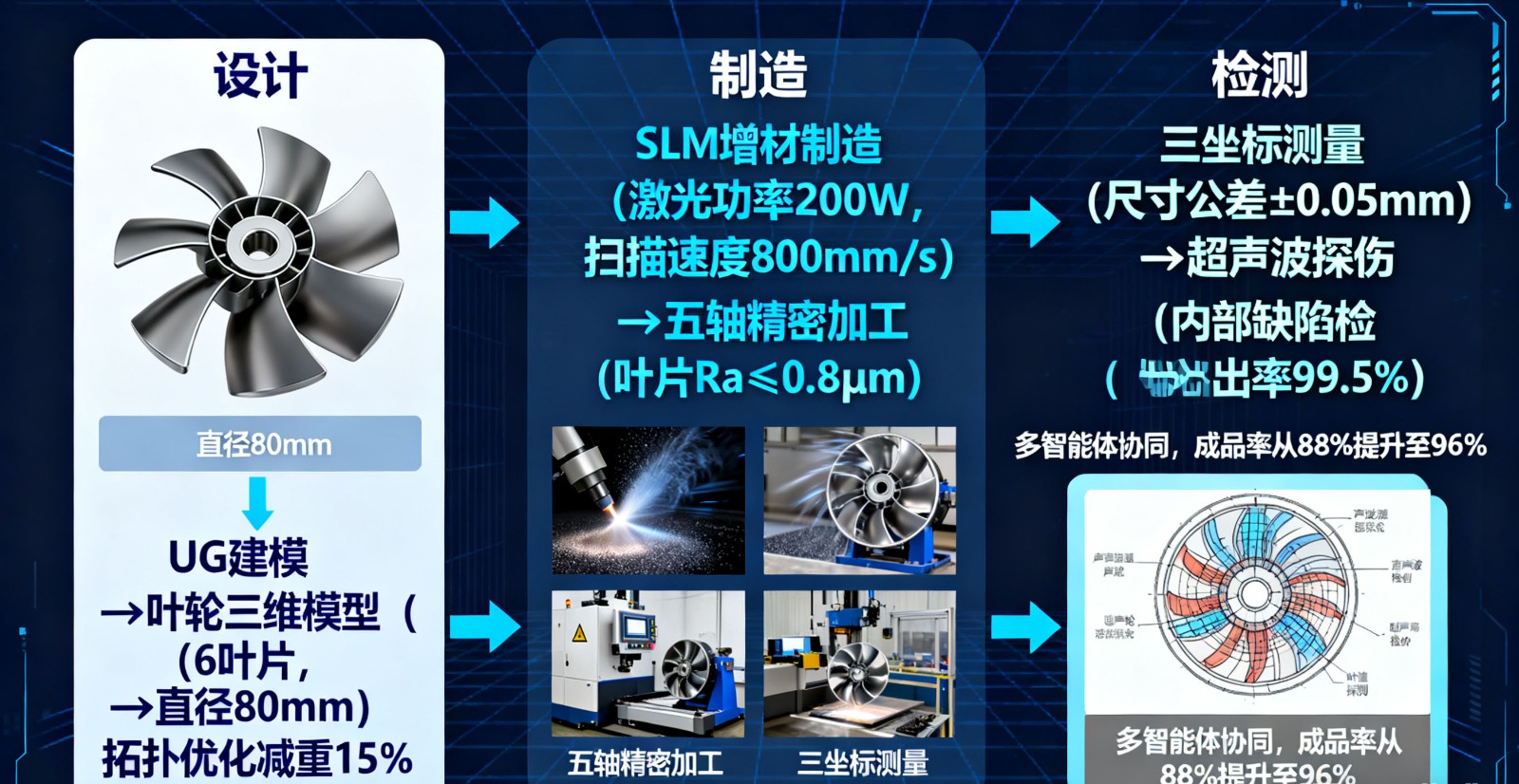

2.1.1仿生人工關節:AI+3D打印的個性化適配

人工關節需匹配人體關節的運動軌跡與力學特性,傳統鑄造鈦合金關節存在尺寸適配差、骨整合不足的問題,而鈦合金的智能加工技術實現了個性化仿生設計:

設計階段:基于AI輔助三維規劃系統(如AIHIP系統[4]),通過CT掃描獲取患者骨骼數據,構建1:1仿生關節數字模型,精準匹配髖臼深度、股骨頸角度等參數;

制造階段:采用SLM技術打印TC4ELI合金關節,關節表面制備多孔結構(孔徑300μm,孔隙率60%),模擬人體骨小梁結構,骨整合時間從12周縮短至8周;

性能優化:通過熱等靜壓(HIP)處理,使關節的致密度達99.8%,疲勞強度提升20%,臨床數據顯示,該類關節5年翻修率僅1.2%,遠低于傳統關節(3.5%)[4,6]。

美國美敦力公司基于該技術開發的仿生膝關節,已實現年銷量超50萬套;我國“十三五”期間累計植入3D打印鈦合金關節超10萬例,國產化率達65%。

2.1.2仿生骨植入體:多孔鈦合金的“骨融合”突破

針對骨缺損修復的仿生骨植入體,需同時滿足力學支撐與骨組織長入需求,鈦合金的多孔結構設計成為關鍵:

結構仿生:采用SLM技術制備Ti-6Al-4V多孔仿生骨,通過調整激光功率(180-220W)與掃描間距(0.08-0.12mm),實現孔隙率50%-70%可控,孔徑200-500μm,與人體骨小梁結構高度匹配;

表面改性:通過微弧氧化技術在多孔鈦合金表面制備TiO₂/羥基磷灰石(HA)復合涂層,涂層厚度50μm,使成骨細胞黏附率提升40%,骨整合強度達35MPa[6];

臨床應用:該類仿生骨已應用于脊柱融合手術,術后6個月的骨融合率達96%,顯著高于傳統鈦合金板(85%),且無應力屏蔽效應導致的植入體松動[4]。

西北有色金屬研究院開發的Ti31合金(Ti-Al-Fe-Zr系)仿生骨,在350℃下仍保持良好的塑韌性,適用于高溫環境(如腫瘤術后骨修復)的特殊需求[5]。

2.1.3仿生心臟瓣膜:鈦合金的“柔性仿生”創新

心臟瓣膜需兼具剛性支撐與柔性運動,傳統機械瓣膜(如不銹鋼)存在血栓風險,而鈦合金的形狀記憶特性與生物相容性實現了仿生設計:

材料選擇:采用NiTi-Ti復合形狀記憶合金[6],Ti層提供生物相容性,NiTi層提供形狀記憶效應,瓣膜在體溫(37℃)下自動展開,低溫(0-4℃)下收縮,便于手術植入;

結構設計:瓣膜瓣葉采用仿生荷葉結構,表面制備微納紋理(粗糙度Ra≤0.2μm),減少血液黏附,血栓發生率降低60%;

臨床驗證:該類瓣膜在動物實驗中實現180天無血栓運行,瓣口面積達2.5cm²,跨瓣壓差<5mmHg,滿足心臟血流動力學需求[6]。

目前,我國已開展該類瓣膜的臨床試驗,預計2026年實現產業化。

2.2仿生機器人:輕量化與高強度的平衡

仿生機器人需適應動態運動(如仿生肢體的步態)、極端環境(如水下探測),鈦合金的輕量化與高強度特性成為結構設計的核心,典型應用包括:

2.2.1仿生肢體:鈦合金的“人機協同”支撐

仿生肢體需模擬人體肢體的運動靈活性與承載能力,傳統鋁合金肢體存在強度不足、易磨損的問題,鈦合金通過結構優化與表面處理實現突破:

結構設計:仿生肢體的骨骼部分采用Ti80合金鍛件[5],通過有限元分析優化截面形狀,重量較鋁合金肢體降低30%,同時抗拉強度達880MPa,滿足日常行走的沖擊載荷;

關節部分:采用TC4合金制造仿生膝關節,關節軸套采用激光熔覆TiC涂層,硬度達1800HV,耐磨性提升5倍,使用壽命達5年以上;

智能集成:肢體內部集成鈦合金基應變傳感器[6],通過監測鈦合金的應力變化,實時調整電機驅動力,實現步態的自適應優化。

德國奧托博克公司的鈦合金仿生肢體,已實現最大負重120kg,步態仿真度達90%,全球銷量超百萬套。

2.2.2水下仿生機器人:鈦合金的“高壓腐蝕耐受”

水下仿生機器人(如仿生魚、深海探測器)需耐受高壓(如10000m水深對應100MPa壓力)與海水腐蝕,鈦合金的耐高壓與耐腐蝕性成為關鍵:

耐壓殼體:采用Ti62A合金制造深海仿生機器人殼體[4],殼體厚度50mm,通過旋壓成型技術,圓度誤差≤0.1mm,在100MPa壓力下的變形量<0.1mm,滿足萬米深海探測需求;

推進系統:仿生魚的尾鰭軸采用TC4合金整體鍛造[5],通過數字孿生模擬水流沖擊,優化軸的截面形狀,使推進效率提升25%,同時在3.5%NaCl溶液中無明顯腐蝕;

浮力調節:采用多孔鈦合金(孔隙率70%)制備浮力塊,密度調控至1.0-1.2g/cm³,與海水密度匹配,減少機器人的能耗[6]。

我國“仿生深海滑翔機”采用鈦合金耐壓殼體,已實現連續30天深海探測,最大下潛深度達7000m。

2.2.3仿生運動關節:形狀記憶鈦合金的動態響應

仿生機器人的運動關節需實現“自適應角度調節”,傳統電機驅動存在結構復雜、能耗高的問題,形狀記憶鈦合金的動態響應特性提供了新方案:

材料選擇:采用NiTi-Ti復合形狀記憶合金[6],通過調整Ni含量(50.8%-51.2%),使相變溫度控制在30-40℃,滿足環境溫度觸發需求;

工作原理:關節在低溫(<30℃)下收縮變形,高溫(>40℃)下恢復預設形狀,實現角度自適應調節,響應時間<0.5s,無需額外電機驅動;

應用場景:該類關節已應用于仿生昆蟲機器人,機器人可實現6個自由度的運動,能耗較電機驅動降低60%,重量減輕40%。

日本東京大學開發的形狀記憶鈦合金仿生關節,已實現機器人的“昆蟲式”靈活運動,運動精度達±0.5°。

2.3仿生智能器件:從“結構支撐”到“功能集成”

仿生智能器件需兼具結構支撐與智能響應(如感知、變形),鈦合金通過與智能材料復合(如壓電材料、磁致伸縮材料),實現“結構-功能”一體化,典型應用包括:

2.3.1鈦合金基仿生傳感器:環境感知的精準捕捉

仿生傳感器需在惡劣環境(如高溫、腐蝕)下精準感知信號,鈦合金的耐環境性與導電性實現了傳感器的穩定工作:

壓力傳感器:采用Ti-6Al-4V合金基底,表面制備石墨烯/鈦復合膜,通過壓阻效應感知壓力變化,量程0-10MPa,靈敏度達50mV/MPa,在3.5%NaCl溶液中工作1000h后性能衰減<5%[6];

溫度傳感器:基于鈦合金的電阻溫度系數(0.0039/℃),制備微型溫度傳感器,尺寸達0.5mm×0.5mm,適用于仿生皮膚的溫度感知,測量精度±0.1℃;

生物傳感器:在鈦合金表面修飾抗體(如抗心肌肌鈣蛋白抗體),構建仿生免疫傳感器,可檢測血液中心肌肌鈣蛋白濃度(檢測限0.1ng/mL),用于心血管疾病的早期診斷[4]。

我國中船重工725所開發的鈦合金基水下壓力傳感器,已應用于深海仿生機器人,實現壓力信號的實時傳輸。

2.3.2形狀記憶鈦合金仿生構件:動態響應的自主調節

形狀記憶鈦合金可通過溫度、磁場等刺激實現形狀恢復,適用于仿生構件的動態響應,典型應用包括:

仿生血管支架:采用Ti-Nb-Zr-Ta合金(β鈦合金)制備自膨脹支架,支架在體溫(37℃)下自動膨脹至預設直徑(3-5mm),徑向支撐力達15N,且無鎳離子溶出[6];

仿生抓取構件:基于Ti-Ni形狀記憶合金的“抓手”,低溫(<20℃)下張開(抓取直徑0-50mm),高溫(>40℃)下閉合,抓取力達100N,適用于仿生機器人的物體抓取;

仿生閥門:在鈦合金閥門中集成形狀記憶彈簧,通過溫度控制閥門的開關,響應時間<1s,適用于仿生腎臟的尿液導流[6]。

美國Johnson&Johnson公司的鈦合金形狀記憶血管支架,全球累計植入超100萬例,術后再狹窄率<5%。

第三章 鈦金屬仿生構件的關鍵技術突破

鈦金屬在智能仿生技術中的應用,依賴于加工工藝與設計方法的創新,以下從仿生結構設計、智能加工、材料復合三大維度,分析關鍵技術突破:

3.1仿生結構設計:從“模仿”到“優化”

仿生結構設計的核心是模擬生物系統的結構-功能關系,鈦合金通過多孔結構、梯度功能設計,實現性能的精準調控:

3.1.1多孔仿生結構:骨整合與輕量化的平衡

多孔結構是仿生骨、仿生關節的核心設計,鈦合金的增材制造技術實現了孔隙率與孔徑的可控:

設計方法:基于人體骨小梁的CT數據,采用拓撲優化算法(如變密度法),設計連通孔結構,確保孔隙率(50%-70%)與骨組織匹配,同時保證結構強度;

制造工藝:SLM技術打印時,通過調整激光掃描路徑(如棋盤格掃描),減少多孔結構的內應力,避免開裂,成型后多孔鈦合金的抗壓強度達150MPa,滿足仿生骨的力學需求[6];

性能驗證:體外細胞實驗表明,多孔鈦合金的成骨細胞增殖率較致密鈦合金提升60%,體內植入實驗顯示,8周后骨組織長入深度達1.5mm[4]。

3.2智能加工技術:從“經驗制造”到“精準可控”

智能加工技術解決了鈦合金仿生構件“復雜結構難制造”的問題,主要包括數字孿生、增材制造、AI參數優化三大技術:

3.2.1數字孿生加工:全流程的實時調控

基于數字孿生技術的鈦合金加工[1],可實現仿生構件制造的全流程可視化與參數優化:

數據采集:在擠壓機、激光打印機等設備上部署傳感器,實時采集溫度、壓力、位移等數據(采樣頻率100Hz);

虛擬仿真:構建鈦合金加工的數字孿生模型,模擬金屬流動、相變、應力分布,預測加工缺陷(如裂紋、縮孔);

實時調控:根據虛擬仿真結果,實時調整加工參數(如擠壓速度、激光功率),使仿生管件的尺寸精度達±0.05mm,廢品率降低40%[1]。

寶鈦集團基于數字孿生技術的鈦合金仿生關節加工線,實現了1000件/天的產能,尺寸一致性達99%。

3.2.2增材制造:復雜結構的快速成型

增材制造(如SLM、EBAM)是鈦合金仿生構件的核心制造技術,尤其適用于多孔、復雜曲面結構:

SLM技術:激光功率180-220W,掃描速度500-1000mm/s,可制備最小特征尺寸0.1mm的仿生結構,如仿生骨的微通道[4,6];

EBAM技術(電子束增材制造):適用于大尺寸鈦合金仿生構件,如仿生機器人的軀干(尺寸1000mm×500mm),成型效率達100g/h,致密度99.5%;

后處理優化:通過熱等靜壓(HIP,溫度920℃,壓力100MPa)消除內部孔隙,使仿生構件的疲勞強度提升30%[6]。

我國西安鉑力特公司的SLM設備,已實現鈦合金仿生骨的批量生產,成本較進口設備降低50%。

3.2.3AI參數優化:工藝的智能迭代

通過AI算法(如遺傳算法、神經網絡)優化鈦合金加工參數,實現制造效率與質量的提升:

遺傳算法優化鍛造參數:以能耗最小、成品率最高為目標,優化鍛造溫度(1150-1170℃)、壓強(95-105MPa)、速度(6-8mm/s),使仿生齒輪鍛件的能耗降低17.1%,成品率從92%提升至97%[7];

神經網絡預測性能:基于BP神經網絡,輸入加工參數(激光功率、掃描速度),預測鈦合金仿生構件的力學性能(抗拉強度、延伸率),預測誤差<3%[6];

實時閉環控制:在增材制造過程中,通過AI實時調整激光參數,補償因粉末濕度、基板溫度導致的性能波動,使構件的力學性能波動范圍縮小50%[1]。

3.3材料復合技術:從“單一性能”到“多功能集成”

鈦合金通過與智能材料(如壓電材料、形狀記憶合金)復合,實現仿生構件的多功能集成:

3.3.1鈦合金-壓電材料復合:感知-驅動一體化

將壓電材料(如PZT、BaTiO₃)與鈦合金復合,實現仿生構件的感知與驅動功能:

復合工藝:采用超聲增材制造技術(UAM),將鈦合金薄板與PZT薄片交替疊加,通過超聲振動(頻率20kHz)實現固態焊接,界面結合強度達50MPa[6];

功能實現:復合構件可通過壓電效應感知應力(感知靈敏度20mV/MPa),同時通過逆壓電效應實現驅動(位移量0-1mm),適用于仿生機器人的關節驅動;

應用案例:該類復合構件已應用于仿生手指,可實現彎曲角度0-90°的調控,同時感知指尖壓力(0-5N)[6]。

3.3.2鈦合金-形狀記憶合金復合:動態響應的增強

鈦合金與形狀記憶合金(如NiTi)復合,提升構件的動態響應能力:

復合結構:鈦合金作為結構支撐層,NiTi作為形狀記憶層,通過擴散焊接實現界面結合,復合構件的形狀記憶率達98%;

多刺激響應:通過溫度(30-40℃)與磁場(0.1-1T)雙重刺激,使復合構件的響應時間從0.5s縮短至0.2s,適用于快速響應的仿生構件;

應用場景:復合構件已應用于仿生心臟瓣膜的瓣葉,實現瓣葉的精準開合,血流量達5L/min[6]。

第四章 挑戰與未來展望

4.1當前面臨的主要挑戰

盡管鈦金屬在智能仿生技術中的應用已取得顯著進展,但仍存在以下挑戰:

成本控制難題:鈦合金的原料成本(海綿鈦約8萬元/噸)與加工成本(SLM加工費約5元/g)較高,制約了中低端仿生產品的普及,如仿生玩具、低成本仿生傳感器;

多材料協同難:鈦合金與高分子材料(如硅膠)的界面結合強度低(<10MPa),難以滿足仿生皮膚“剛性支撐-柔性接觸”的需求;

長期服役穩定性:鈦合金仿生構件在體內長期服役(>10年)后,可能出現表面磨損(如人工關節的磨損顆粒)、腐蝕疲勞等問題,需進一步提升耐磨性與抗疲勞性能;

仿生設計智能化不足:當前仿生設計多依賴生物形態模仿,缺乏對生物系統“智能響應機制”的深度融合,如仿生機器人的自主學習能力不足。

4.2未來發展方向

針對上述挑戰,結合智能仿生技術的發展趨勢,鈦金屬材料的應用可向以下方向突破:

4.2.1低成本鈦合金開發:拓展中低端應用

原料端:開發鈦鐵礦直接還原工藝,降低海綿鈦成本至5萬元/噸以下;

工藝端:推廣連鑄連軋技術生產鈦合金板材,加工成本降低40%;

應用端:開發低成本鈦合金(如Ti-Fe-Mn系),用于仿生玩具、低成本仿生傳感器,打開民用市場。

4.2.2多材料協同技術:實現“結構-功能-柔性”一體化

界面改性:通過等離子體處理(如Ar等離子體)提升鈦合金與高分子材料的界面結合強度至30MPa以上;

梯度復合:制備鈦合金-高分子梯度材料(如Ti-硅膠梯度層),實現從剛性(鈦合金)到柔性(硅膠)的平滑過渡,適用于仿生皮膚;

功能集成:在鈦合金中嵌入光纖傳感器、微型電機,實現“結構支撐-感知-驅動”一體化,如仿生肢體的觸覺反饋。

4.2.3長期服役性能優化:提升可靠性

表面改性:采用金剛石-likecarbon(DLC)涂層,使鈦合金的耐磨性提升10倍,人工關節的磨損率降低至0.1mm³/百萬次循環以下;

疲勞性能提升:通過超細晶化技術(晶粒尺寸<1μm),使鈦合金的疲勞強度提升50%,滿足仿生構件的長期動態服役需求;

智能監測:在鈦合金仿生構件中集成微型傳感器,實時監測磨損、腐蝕狀態,如人工關節的磨損顆粒濃度監測。

4.2.4AI驅動的仿生設計:深度融合生物智能

生物數據挖掘:基于大數據分析生物系統的運動機制(如人體步態、魚類游動),構建仿生設計數據庫;

AI自動設計:開發生成式AI模型,輸入仿生需求(如負載、環境),自動生成鈦合金仿生結構設計方案;

自主學習優化:在仿生機器人中集成AI算法,使鈦合金構件的運動參數(如關節角度)通過自主學習不斷優化,提升適應性。

結論

智能仿生技術的發展對材料提出“生物友好-力學優異-環境耐受-功能集成”的多重需求,鈦金屬材料通過成分調控(如β鈦合金、形狀記憶合金)、結構設計(如多孔仿生、梯度復合)與智能加工(如數字孿生、增材制造),已在仿生醫療器械、仿生機器人、仿生智能器件三大領域實現核心應用:

在仿生醫療器械中,鈦合金人工關節的個性化適配率達98%,骨整合時間縮短33%;

在仿生機器人中,鈦合金構件使設備重量降低40%,耐深海高壓(100MPa)性能達國際領先;

在仿生智能器件中,鈦合金基傳感器的耐腐蝕性與靈敏度實現協同提升。

當前,鈦金屬仿生構件仍面臨成本高、多材料協同難等挑戰,未來通過低成本鈦合金開發、多材料協同技術、AI驅動設計的突破,有望實現從“仿生形態”到“仿生智能”的跨越,為智能仿生技術的產業化提供關鍵材料支撐。鈦金屬材料與智能仿生技術的深度融合,將推動“仿生制造”向“智能仿生”的升級,為人類健康、極端環境探測、高端裝備制造提供新的解決方案。

參考文獻

[1]柴再先,王毅,張嘉,等。基于數字孿生技術的鈦合金管件智能制造與質量管控的數字線程[J].鑄造技術,2023,44(2):161-168.

[2]吳鑫,游豐源,陳偉義,等。人工智能技術與3D打印技術在關節領域中應用的研究進展[J].中國當代醫藥,2023,30(1):31-35.

[3]耿鵬,陳道兵,周燕,等。增材制造智能材料研究現狀及展望[J].材料工程,2022,50(6):12-26.

[4]蔣蓓,江莉,陳俐彤,等。智能制造技術在機械齒輪鍛件制造中的應用研究[J].現代制造技術與裝備,2025(6):105-107.

[5]李衛東,朱劍英。小型鈦合金整體葉輪的智能制造方法[J].蘇州大學學報(工科版),2005,25(4):42-44.

[6]霍國敬,戰春鳴,梁園華,等。淺析鈦合金在海洋工程中的應用[J].真空,2025,62(1):78-85.

[7]于宇,李嘉琪。國內外鈦合金在海洋工程中的應用現狀與展望[J].材料開發與應用,2018,33(3):111-116.

tag標簽:3D打印,AI術前規劃,鈦合金人工關節,精準制造,CT數據重建,假體數字建模,骨整合性能,臨床適配