發布日期:2025-9-10 8:56:08

最近 5 年來,上海汽輪機廠 (簡稱 “上汽廠”) 正在大力推進基于選擇性激光熔化 (Selective Laser Melting, SLM) 工藝的 3D 打印技術。Inconel718 高溫合金是比較常見的 3D 打印時效強化型高溫合金材料,其以 γ 相為基體、γ''相為主要強化相 [1]。該材料具有較高的高溫強度,以及較好的疲勞性能和蠕變持久性能,廣泛應用于航空、航天、核能,以及石化工業等領域。SLM 成型技術將高能束激光選擇性地作用于金屬粉末材料,使其熔化、凝固,同時配合粉床和刮刀的相對運動,實現粉末的逐層疊加,形成結構完整的零部件 [1]。SLM 成型工藝具有較高的加工自由度,可以用于傳統成型方式難以實現的復雜構件的制造。同時,零件的表面質量和尺寸精度較好,可以實現零件的近凈成形。

目前,行業內對 SLM 打印成型的 Inconel718 高溫合金材料不同熱處理狀態下的顯微組織和力學性能方面的研究還不多見,而制造廠商對 3D 打印高溫合金材料的需求不斷增多,因此有必要對該領域開展深入的探索。本文將采用 SLM 工藝打印 Inconel718 高溫合金試棒,在進行不同熱處理后,開展化學成分分析、顯微組織分析與力學性能評估工作,旨在為透平動力裝備中 3D 打印 Inconel718 高溫合金材料的應用提供技術支持。

1、3D 打印及后處理

1.1 粉末信息

3D 打印 Inconel718 高溫合金試棒所使用的粉末為氬氣霧化粉,其粒徑范圍為 15~53μm,流動性為每50g15.5s,松裝密度為4.36g/cm

表 1 Inconel718 高溫合金粉末成分

| 元素 | 質量分數 /% |

| C | 0.04 |

| Si | 0.03 |

| Cr | 18.60 |

| Ni | 54.80 |

| Nb | 5.10 |

| Mo | 2.94 |

| Al | 0.56 |

| Ti | 1.07 |

| Co | 0.31 |

1.2 打印工藝

上汽廠使用 SLM 設備打印 Inconel718 高溫合金試棒,關鍵打印參數及說明如表 2 所示。用于拉伸、持久和疲勞性能測試的打印試棒尺寸為 15mm×75mm (直徑 × 長度);用于沖擊性能測試的打印試棒尺寸為 12mm×57mm (直徑 × 長度)。測試方向為沉積和水平方向,單版試棒打印完成和清粉處理后的照片如圖 1 所示,累計打印 3 版。

表 2 Inconel718 高溫合金試棒打印參數及說明

| 項目 | 參數及說明 |

| 鋪粉層厚 /μm | 40 |

| 離焦量 /mm | +0.5 |

| 光斑直徑 /μm | 90 |

| 激光功率 /W | 295 |

| 掃描速度 /(mm・s⁻¹) | 950 |

| 道間距 /mm | 0.11 |

| 分區方式 | 條帶 10mm |

| 掃描方式 | 單向掃描,每層旋轉 67° |

| 氧質量分數 /10⁻⁶ | ≤300 |

| 基板加熱 | 否 |

1.3 后處理

打印完成后,從基板上對試棒進行線切割,在沉積和水平方向各選擇若干試棒進行固溶加時效處理;剩余的打印試棒先進行熱等靜壓 (Hot Isostatic Pressing, HIP) 處理,再進行固溶加時效處理。

HIP 處理工藝為:加熱溫度 1165℃,保溫 4h,保溫壓力 135MPa,充氬氣冷卻。

固溶處理工藝為:980℃下保溫 1h,然后空冷處理。

時效處理工藝為:720℃下保溫 8h,爐冷 2h 至 620℃,保溫 8h,然后空冷處理。

2、結果與分析

2.1 化學成分

3D 打印 Inconel718 高溫合金試棒的化學成分測試結果如表 3 所示,材料余量為 Fe。各合金元素成分均滿足高溫合金手冊中的鍛件技術要求 [2]。

表 3 3D 打印 Inconel718 高溫合金試棒的化學成分測試結果

| 元素 | 質量分數要求范圍 /% | 質量分數實測值 /% |

| C | 0.02~0.06 | 0.03 |

| Si | ≤0.35 | 0.008 |

| Cr | 17.0~21.0 | 18.50 |

| Ni | 50.0~55.0 | 54.00 |

| Nb | 5.00~5.50 | 5.10 |

| Mo | 2.80~3.30 | 3.11 |

| Al | 0.20~0.80 | 0.60 |

| Ti | 0.65~1.15 | 1.13 |

| Co | ≤1.00 | 0.40 |

2.2 顯微組織

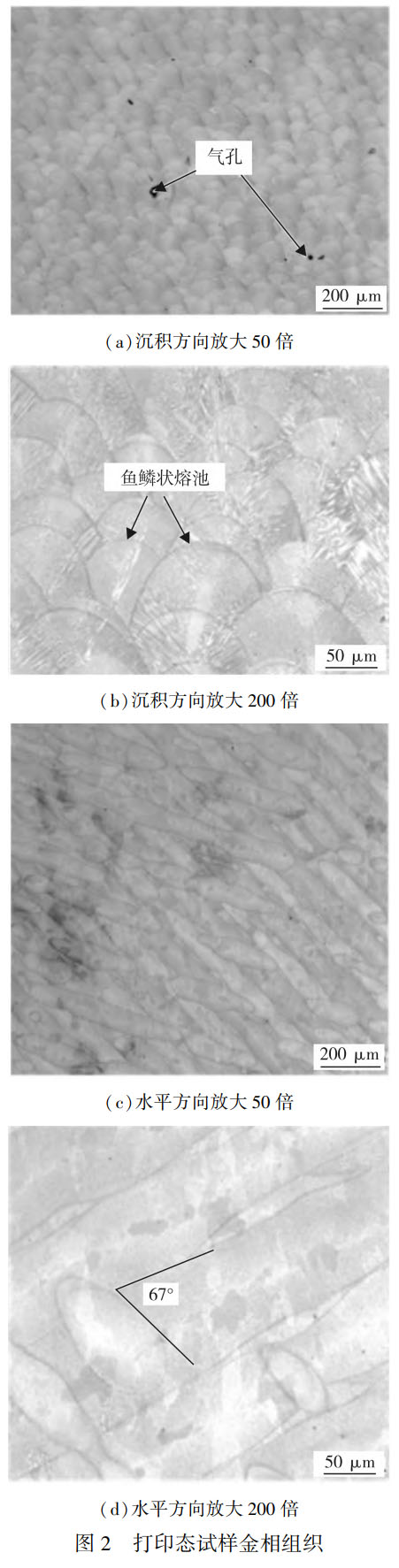

圖 2 為打印態試樣的沉積方向和水平方向的金相組織。從圖 2 (a)、(b) 可以看出,材料在沉積方向有典型的魚鱗狀熔池結構,這與激光光斑能量呈中間高兩邊低的高斯分布特性有關 [3],并且發現了少量不規則形狀的氣孔;從圖 2 (c)、(d) 水平方向組織能夠看到規則排列的熔池邊界,相鄰道次之間的層面夾角為 67°,相鄰層間呈現彼此交錯的特征。

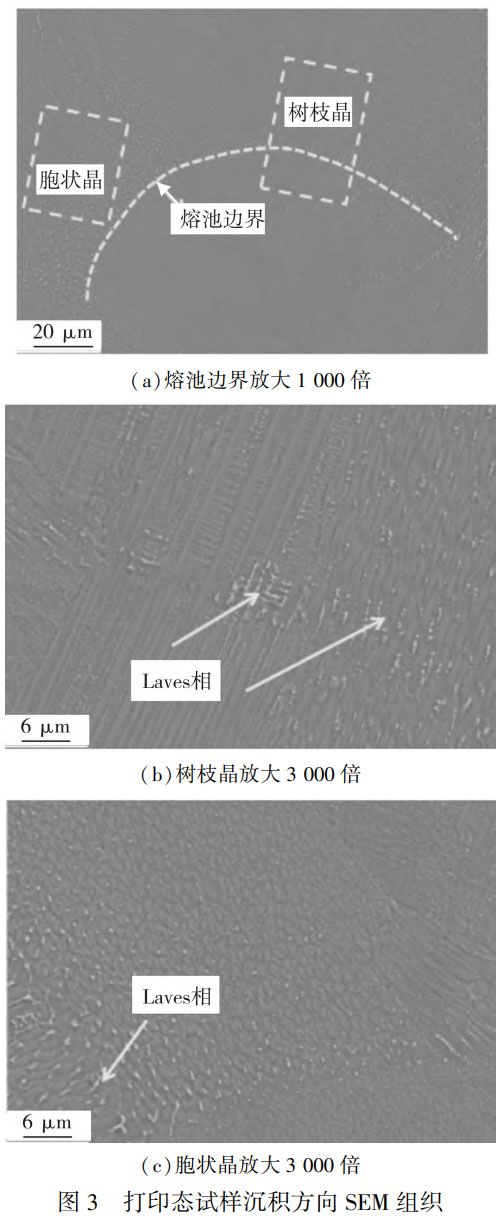

圖 3 為打印態試樣沉積方向掃描電鏡 (Scanning Electronic Microscope, SEM) 組織。從圖 3 (a)、(b) 可以看出,在熔池邊界上的晶粒會呈現出定向生長的樹枝晶形狀,這主要是因為在激光熔化粉末的過程中,由于氬氣冷卻速度較快且溫度梯度較大,垂直于邊界方向容易形成樹枝晶;同時,在熔池邊界也觀察到一些胞狀晶組織。另外,圖 3 (c) 中白亮區域為 Laves 相,這很有可能是在 SLM 成型過程中冷卻速率過高(105~107K/s),使難熔元素 Nb、Mo 和 Ti 來不及擴散,從而在枝晶邊界形成偏聚 [4]。

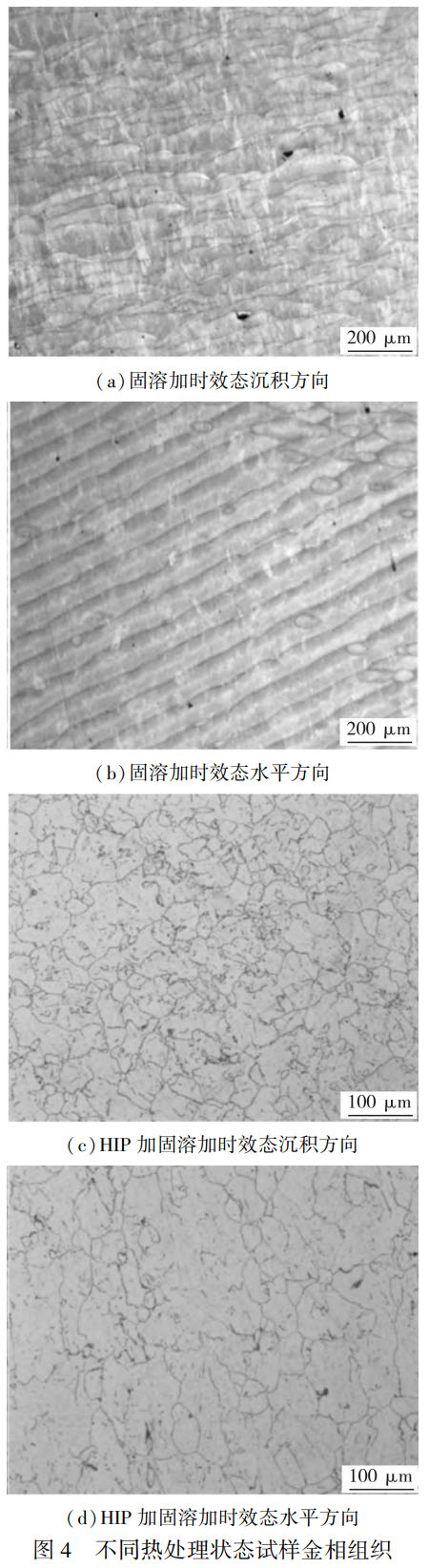

圖 4 為不同熱處理狀態下試樣沉積方向和水平方向的金相組織。從圖 4 (a)、(b) 可以看出,打印態試樣經過固溶加時效處理后,沉積方向的魚鱗紋特征消失,說明晶粒開始發生再結晶;從圖 4 (c)、(d) 可以看出,加入 HIP 處理后,沉積方向和水平方向的金相組織中晶界更加清晰,再結晶程度更高。

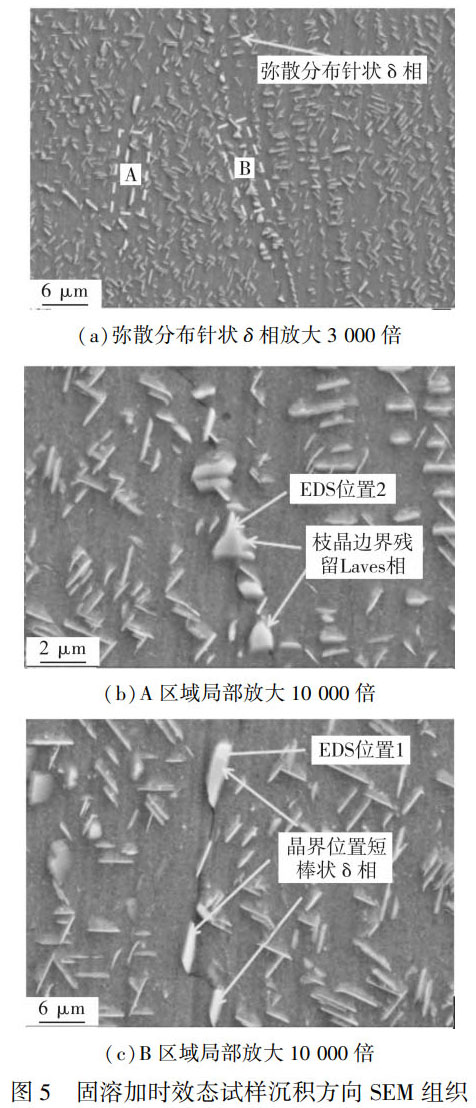

圖 5 為固溶加時效態試樣沉積方向 SEM 組織和能譜 (Energy Dispersive Spectroscopy, EDS) 分析結果,表 4 為不同位置 EDS 分析結果。從圖 5 可以看出,固溶加時效態試樣沉積方向的 SEM 組織中有大量彌散析出的細小針狀 δ 相,平均長度在 600nm 左右;同時,在晶界位置觀察到短棒狀析出相,最大長度超過 1μm,結合位置 1 的 EDS 分析結果,該析出相為 δ 相。從表 4 可以看出,根據位置 2 的 EDS 分析結果,原始的枝晶邊界上殘留著一些顆粒狀的 Laves 相。

表 4 圖 5 不同位置 EDS 分析(質量分數 /%)

| 元素 | 位置 1 | 位置 2 |

| C | 4.88 | 3.50 |

| Al | 0.26 | 0.48 |

| Ti | 2.40 | 2.11 |

| Cr | 8.59 | 11.91 |

| Fe | 7.53 | 11.31 |

| Ni | 60.52 | 57.88 |

| Nb | 14.48 | 10.91 |

| Mo | 1.34 | 1.91 |

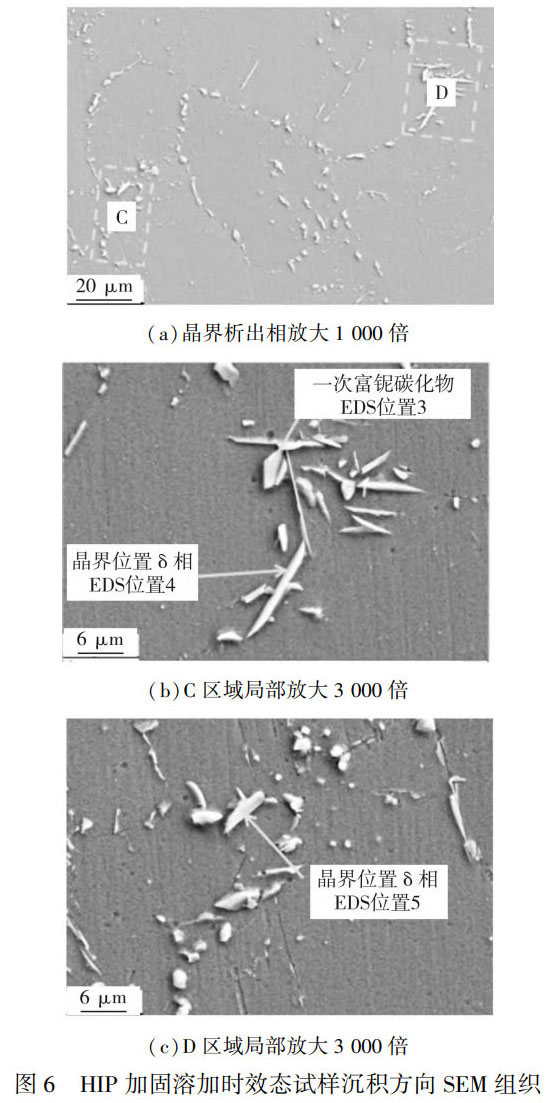

HIP 加固溶加時效態試樣沉積方向的 SEM 組織和 EDS 分析結果如圖 6 和表 5 所示。由圖 6 可見,細小針狀 δ 相數量明顯減少,晶界上析出一定數量粗化的短棒狀 δ 相,最大長度超過 5μm,同時,也有個別顆粒狀的一次富鈮碳化物;在 HIP 加固溶加時效態試樣 SEM 組織中未觀察到明顯的 Laves 相,說明經過 HIP (1165℃) 高溫熱處理后,Laves 相基本溶解。

表 5 圖 6 不同位置 EDS 分析(質量分數 /%)

| 元素 | 位置 3 | 位置 4 | 位置 5 |

| C | 15.80 | 8.44 | 5.40 |

| Al | 0.24 | 0.63 | 0.46 |

| Ti | 8.58 | 2.20 | 1.99 |

| Cr | 5.89 | 6.63 | 8.65 |

| Fe | 5.13 | 6.03 | 7.67 |

| Ni | 14.90 | 62.29 | 59.34 |

| Nb | 48.64 | 13.78 | 15.10 |

2.3 力學性能

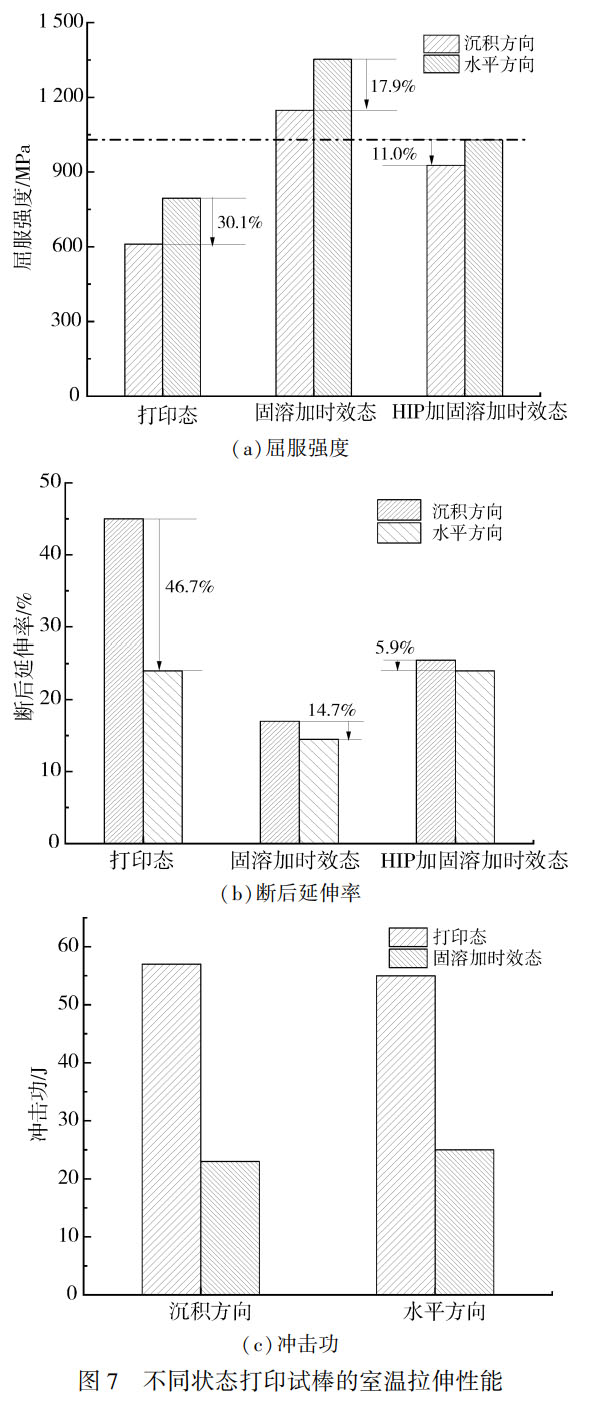

3D 打印 Inconel718 高溫合金在不同熱處理狀態、不同方向的室溫屈服強度、斷后延伸率和沖擊功如圖 7 所示。從屈服強度來看:打印態沉積方向屈服強度約為 600MPa;經過固溶加時效處理后,屈服強度顯著提升,達到 1100MPa,達到鍛件水平(≥1030MPa [2]);HIP 加固溶加時效態試棒的沉積方向強度約為 900MPa。從斷后延伸率來看:打印態、固溶加時效態、HIP 加固溶加時效態試棒的沉積與水平方向均有差異,且差異隨熱處理逐漸縮小。從沖擊功來看:室溫沖擊功均能夠維持在 20J 以上,打印態、固溶加時效態試樣的沉積和水平方向的沖擊功差異并不明顯。

從沉積和水平方向的屈服強度各向異性差異來看:打印態相差約 30%;經過固溶加時效處理后,差異有所降低;固溶加時效處理前經過 HIP 處理,各向異性差異降低至 11%。室溫斷后延伸率也表現出類似的規律,如圖 7 (b) 所示。

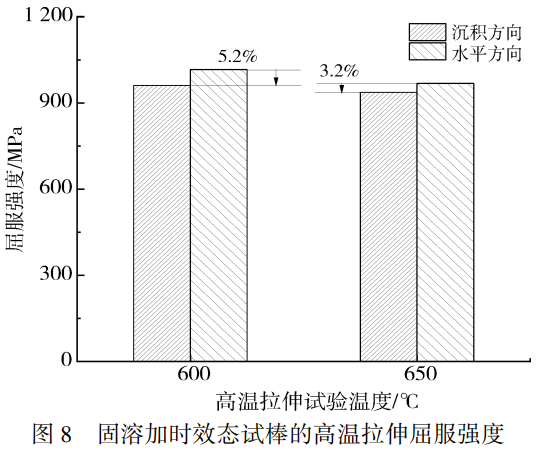

600℃和 650℃的高溫拉伸屈服強度結果如圖 8 所示。固溶加時效態試樣的屈服強度達到 900MPa,并且沉積和水平方向的強度各向異性顯著縮小,尤其 650℃下沉積和水平方向的屈服強度差異只有 3.2%。

3D 打印 Inconel718 高溫合金試棒經過固溶加時效處理后,屈服強度顯著提升,主要原因是基體上析出大量尺寸僅有幾十納米的γ''相,該析出相與 γ 相基體晶格錯配度較高 [5],是 Inconel718 高溫合金的主要強化相;當晶格發生較大的彈性變形時,共格應變能升高,從而使得材料的屈服強度升高。與固溶加時效態試棒相比,HIP 加固溶加時效態試棒的屈服強度有所下降,主要是晶界上出現粗化的 δ 相(見圖 6),這意味著晶界存在γ''相的溶解與轉化,并且這也會造成晶界上鈮元素含量降低,不利于γ''相的析出,因此導致材料的強度下降。

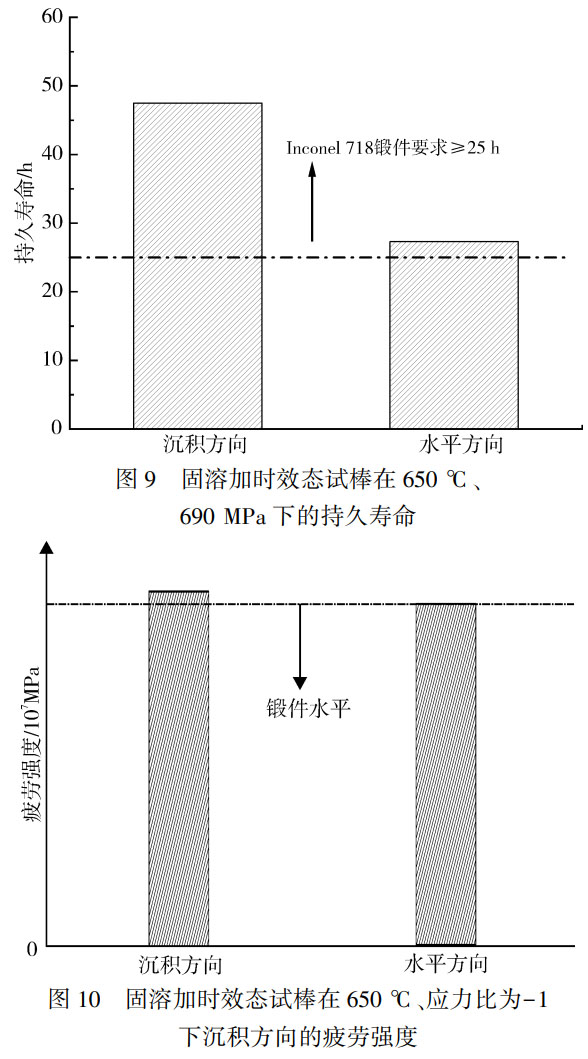

固溶加時效態試棒在 650℃、690MPa 下的持久壽命如圖 9 所示,沉積和水平方向試棒的持久壽命均能夠達到鍛件的要求(≥25h [2]),同時沉積方向持久壽命更優。

3 結論

本文對金屬 3D 打印技術進行了研究,打印了 Inconel718 高溫合金試棒,對其進行了不同形式的熱處理,并進行了化學成分、顯微組織和力學性能的測試和分析,得到以下結論:

3D 打印 Inconel718 合金棒材的化學成分能夠滿足技術要求;

在打印態試樣的 SEM 組織中發現了大量 Laves 相;材料固溶加時效處理后,沉積方向的 SEM 組織中有大量針狀 δ 相彌散析出,晶界位置析出少量的短棒狀 δ 相,枝晶間發現殘留的 Laves 相;

打印態試樣經過 HIP 高溫處理后,Laves 相基本溶解,晶粒表現出再結晶的特征;再經固溶加時效處理后,晶界位置發現粗化的短棒狀 δ 相;

打印態、固溶加時效態、HIP 加固溶加時效態試棒的沉積方向和水平方向的室溫屈服強度和斷后延伸率的各向異性在不同形式的熱處理后逐漸改善;經過固溶加時效處理后試樣的室溫屈服強度能夠達到 Inconel718 合金鍛件的水平(≥1030MPa);

對于固溶加時效態試棒,隨著試驗溫度從室溫增加到 650℃,沉積和水平方向的拉伸強度各向異性顯著縮小;2 個方向試棒在 650℃下的持久壽命和高周疲勞強度均能夠達到鍛件水平。

參考文獻

[1] 楊永強,王迪,宋長輝。金屬 3D 打印技術 [M]. 武漢:華中科技大學出版社,2020:8⁃10.

[2] 中國金屬學會高溫材料分會。中國高溫合金手冊 [M]. 北京:中國標準出版社,2012:689⁃769.

[3] LIU W, DUPONT J N. Effects of melt⁃pool geometry on crystal growth and microstructure development in laser surface⁃melted superalloy single crystals: Mathematical modeling of single⁃crystal growth in a melt pool (part I)[J]. Acta Materialia, 2004, 52(16):4833⁃4847.

[4] CHOI J P, SHIN G H, YANG S S, et al. Densification and microstructural investigation of Inconel718 parts fabricated by selective laser melting[J]. Powder Technology, 2017, 310:60⁃66.

[5] ZHANG S, LIN X, WANG L, et al. Influence of grain inhomogeneity and precipitates on the stress rupture properties of Inconel718 Superalloy fabricated by selective laser melting[J]. Materials Science and Engineering: A, 2021, 803:140702.

(注,原文標題:3D打印成型Inconel718合金組織與性能研究)

tag標簽:SLM3D打印,Inconel718,熱處理優化,HIP,固溶時效,Laves相,γ''相,室溫強度,高溫各向異性