發布日期:2025-9-6 15:25:16

一、前言

作為當代材料科學領域的一顆璀璨新星,新型鈦合金材料正以其卓越的性能和廣泛的應用前景,引領著航空航天、醫療器械、汽車制造等多個行業的革新與發展。隨著科技的飛速進步和工業需求的日益提升,傳統鈦合金材料已難以滿足極端工況和復雜應用場景下的高性能要求。因此,新型鈦合金材料的研發與應用顯得尤為重要。新型鈦合金材料在傳統鈦合金的基礎上,通過優化合金元素的配比和加工工藝,實現了性能的全面提升。

在合金化過程中,科學家們精心選擇了鋁、釩、鉬、鈮等元素進行添加,這些元素在鈦合金中發揮著固溶強化、沉淀強化等多重作用,使得新型鈦合金材料在強度、韌性、耐腐蝕性等方面均表現出色。相較于傳統鈦合金,新型鈦合金材料在保持低密度這一優勢的同時,其屈服強度和抗拉強度得到了顯著提高。這一特性使得新型鈦合金材料在承受高壓、高速、高溫等極端工況下仍能保持穩定的性能,為航空航天領域的飛行器結構件、發動機部件等提供了更為可靠的材料選擇。

此外,新型鈦合金材料還具有良好的加工性能和焊接性能,便于加工成各種復雜形狀的零件,滿足了醫療器械、汽車制造等領域對材料成形性的高要求。同時,其出色的耐腐蝕性也使得新型鈦合金材料在海洋工程、化工設備等領域有著廣泛的應用前景。總之,新型鈦合金材料的研發與應用不僅突破了傳統鈦合金的局限,更為多個行業的發展注入了新的活力。未來,隨著科研工作的不斷深入和技術的持續進步,新型鈦合金材料必將在更多領域展現出其獨特的魅力,為人類社會的進步與發展做出更大的貢獻。

二、新型鈦合金特性

1、力學性能

新型鈦合金在力學性能上表現卓越。以某新型航空用鈦合金為例,其屈服強度達到了 1200MPa, 相比傳統鈦合金提升了約 20%; 抗拉強度也高達 1400MPa, 有顯著提高。硬度方面,通過先進的熱處理工藝,洛氏硬度 (HRC) 從傳統的 35 提升至 40 左右,增強了材料抵抗局部變形的能力。在韌性上,某新型鈦合金同樣表現出色,其沖擊韌性值達到了 60J/cm, 高于傳統鈦合金的 45J/cm, 這意味著新型鈦合金在遭受沖擊載荷時,更不容易發生脆性斷裂。從抗疲勞性能測試來看,某新型鈦合金在 10⁷次循環加載下的疲勞極限應力為 650MPa, 比傳統鈦合金提升了 150MPa, 有效延長了材料在交變載荷下的使用壽命。

在航空航天結構件中,這些力學性能的提升意義重大。比如飛機機翼大梁,在飛行過程中承受著復雜的拉伸、彎曲和振動載荷。新型鈦合金憑借高屈服強度和抗拉強度,能更好地承受這些載荷,減少結構變形;良好的韌性和抗疲勞性能則有效降低了裂紋產生和擴展的風險,大幅提高了機翼結構的可靠性和使用壽命,保障飛行安全。

2、物理性能

新型鈦合金的密度約為 4.5g/cm, 與傳統鈦合金相近,明顯低于鋼鐵材料。在汽車制造領域,使用新型鈦合金制造發動機零部件,可使發動機重量減輕約 20%, 有效降低整車重量。根據相關研究,汽車整車重量每降低 10%, 燃油經濟性可提高 6%~8%, 這對于節能減排和提升汽車動力性能效果顯著。

新型鈦合金的熱膨脹系數在 8×10⁻⁶/℃~10×10⁻⁶/℃之間,在高溫環境下,熱膨脹系數影響材料的尺寸穩定性。例如在航空發動機高溫部件中,較低的熱膨脹系數能保證部件在高溫工作時尺寸變化小,維持部件間的精確配合,避免因熱膨脹導致的裝配間隙變化,影響發動機性能。其熱導率約為 15~20W/(m・K), 適中的熱導率使新型鈦合金在一些需要良好散熱的場景中發揮作用。在電子設備散熱片應用中,既能有效傳導熱量,又不會因熱導率過高導致局部溫度梯度過大,影響設備穩定性。

3、化學性能

在耐腐蝕性能方面,通過鹽霧腐蝕試驗,新型鈦合金在 5% 氯化鈉溶液中,經過 1000 小時的鹽霧腐蝕后,表面僅有輕微腐蝕痕跡,而傳統鈦合金在相同條件下出現了較多的腐蝕坑。在海洋工程的海水環境中,新型鈦合金的耐腐蝕性能可有效延長海洋平臺、海水管道等設施的使用壽命,減少維護成本和安全隱患。

新型鈦合金在高溫環境下的抗氧化性能也十分突出,在 800℃的高溫空氣中,經過 500 小時的氧化試驗,新型鈦合金的氧化增重僅為 0.5mg/cm, 形成的氧化膜致密穩定,有效阻止了進一步的氧化。在醫療器械領域,這種良好的化學穩定性可避免植入人體的器械發生腐蝕,保證其長期安全使用。

4、其他性能

新型鈦合金的加工性能對其廣泛應用至關重要。在可鍛性方面,雖然鈦合金本身的鍛造難度相對較大,但新型鈦合金通過優化成分和工藝,鍛造溫度區間有所拓寬,變形抗力降低約 10%~15%, 這使得鍛造過程更加容易控制,提高了鍛造生產效率,降低了加工成本。在可切削性上,新型鈦合金通過添加特定的微量元素,改善了切屑形態,刀具磨損速率降低了約 20%, 有效提升了切削加工的效率和質量。

生物相容性方面,新型鈦合金經過細胞毒性、致敏性等多項生物學評價試驗表明,其對人體細胞的生長和增殖無明顯抑制作用,無致敏反應。在生物醫學領域,這一特性使其非常適合用于制造人工關節、牙科植入物等醫療器械,減少患者的排異反應,提高植入物的使用壽命和患者的生活質量。

三、新型鈦合金的應用

1、航空航天領域

在航空航天領域,材料性能直接關乎飛行器的性能、安全性和經濟性。新型鈦合金材料以其卓越的綜合性能,成為該領域的理想選擇。飛機發動機是飛機的核心部件,工作環境極為苛刻,需承受高溫、高壓和高轉速的復雜載荷。新型鈦合金的高強度特性使其能夠承受發動機運轉時產生的巨大離心力和熱應力,確保發動機部件在極端工況下的結構完整性。例如,在制造發動機葉片時,新型鈦合金葉片比傳統材料葉片更薄,卻能承受更大的應力,有效提高了發動機的效率和推力。

同時,其低密度特性降低了發動機的整體重量,根據相關數據,發動機重量每減輕 1kg, 飛機在巡航階段每小時可節省約 0.5kg 燃油。良好的耐高溫性能則保證了發動機在高溫環境下穩定運行,新型鈦合金可承受高達 650℃的高溫,比傳統鈦合金提高了約 100℃, 減少了冷卻系統的負擔,進一步提升了發動機的性能。

在機身結構件方面,新型鈦合金的應用同樣廣泛。機翼和機身框架采用新型鈦合金制造,不僅提高了結構的強度和剛性,還減輕了機身重量。這使得飛機在飛行過程中受到的空氣阻力減小,燃油效率顯著提高。研究表明,使用新型鈦合金制造機身結構件,可使飛機的燃油消耗降低 10%~15%, 同時增加飛機的航程和有效載荷。此外,新型鈦合金的抗疲勞性能和耐腐蝕性也有效延長了機身結構的使用壽命,減少了維護成本和停機時間,提高了飛機的運營效率。

2、醫療器械領域

醫療器械的安全性和可靠性直接關系到患者的健康和生命安全。新型鈦合金的生物相容性和耐腐蝕性使其在醫療器械領域具有極高的應用價值。生物相容性是衡量醫療器械材料是否適合人體植入的關鍵指標。新型鈦合金經過嚴格的生物學評價,證明其對人體細胞和組織具有無毒性、無致敏性、無遺傳毒性。

在制造人工關節時,新型鈦合金與人體骨骼的彈性模量更為接近,可有效減少應力遮擋效應,降低假體松動和斷裂的風險。例如,在髖關節置換手術中,新型鈦合金人工髖關節的使用壽命比傳統材料延長了約 20%, 患者的術后恢復情況更好,生活質量得到顯著提高。

耐腐蝕性也是醫療器械材料的重要性能。在人體復雜的生理環境中,醫療器械需要長期保持穩定,不發生腐蝕。新型鈦合金在模擬人體體液環境中的耐腐蝕性能優異,可有效防止金屬離子的釋放,避免對人體組織造成損害。在外科植入物領域,新型鈦合金種植牙的耐腐蝕性保證了其在口腔環境中的長期穩定性,減少了口腔感染和種植失敗的風險。同時,新型鈦合金良好的加工性能使其能夠制造出高精度、復雜形狀的醫療器械部件,滿足不同患者的個性化需求。

3、汽車制造領域

隨著汽車行業對節能減排和性能提升的追求,新型鈦合金在汽車制造領域展現出廣闊的應用前景。在汽車發動機零部件方面,新型鈦合金的應用可有效減輕發動機重量,提高動力性能。例如,使用新型鈦合金制造發動機氣門和連桿,可使部件重量減輕 30%~40%。由于部件慣性減小,發動機的響應速度更快,能夠在更短的時間內達到最大轉速,提高了汽車的加速性能。同時,新型鈦合金的高強度和耐高溫性能保證了發動機在高負荷運轉時的可靠性,延長了發動機的使用壽命。

在底盤部件方面,新型鈦合金同樣具有優勢。底盤作為汽車的重要承載部件,需要具備良好的力學性能和輕量化特性。由新型鈦合金制造的底盤懸掛系統和轉向節等部件,在保證強度和剛性的前提下,減輕了底盤重量,降低了整車的簧下質量。這使得汽車的操控性能得到顯著提升,車輛在行駛過程中對路面的響應更加靈敏,舒適性和穩定性也得到改善。此外,新型鈦合金的耐腐蝕性還可有效延長底盤部件的使用壽命,減少因腐蝕導致的安全隱患和維修成本。根據相關研究,使用新型鈦合金制造底盤部件,可使汽車的燃油經濟性提高 8%~12%。

4、海洋工程領域

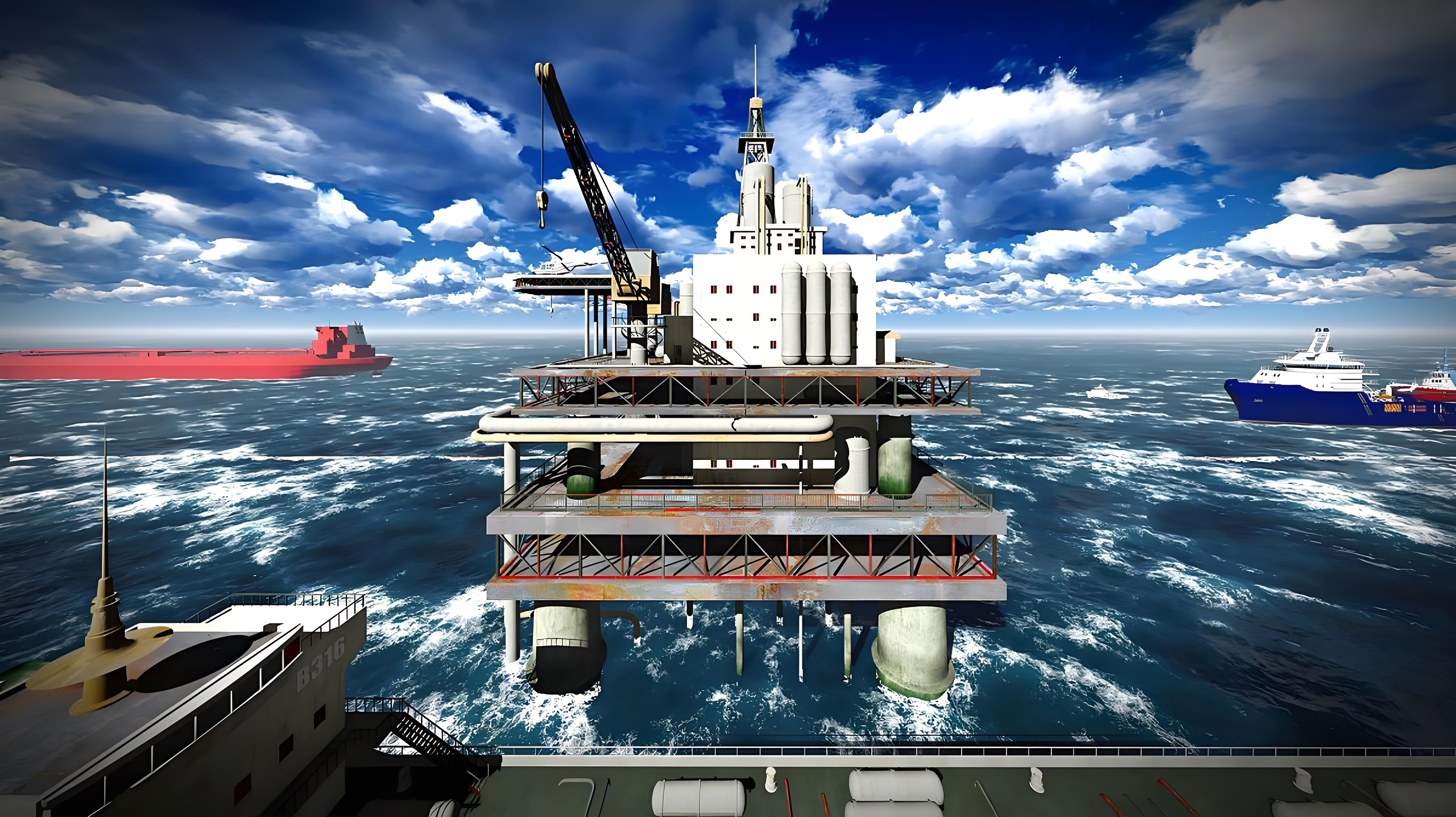

海洋環境復雜惡劣,對海洋工程材料的耐腐蝕性和力學性能要求極高。新型鈦合金的耐海水腐蝕性能使其成為海洋工程領域的首選材料之一。在海洋平臺結構件方面,新型鈦合金可用于制造導管架、支撐腿等關鍵部件,傳統鋼材在海水中極易發生腐蝕,需要頻繁進行防腐維護,而新型鈦合金在海水中幾乎不發生腐蝕。

例如,在南海某海洋石油平臺建設中,采用新型鈦合金制造的導管架,預計使用壽命可達到 50 年以上,相比傳統鋼材結構件延長了約 20 年,大大降低了平臺的維護成本和安全風險。在海水管道系統中,新型鈦合金的應用也具有顯著優勢。海水管道長期受到海水的沖刷和腐蝕,對材料的耐腐蝕性和抗沖刷性能要求嚴格。新型鈦合金管道不僅具有優異的耐海水腐蝕性能,而且其表面光滑,可有效減少海水流動的阻力,降低能耗。同時,新型鈦合金的高強度和良好的焊接性能保證了管道系統的連接可靠性和整體穩定性。在一些深海油氣開發項目中,新型鈦合金海水管道的應用有效解決了傳統材料在深海高壓、低溫和強腐蝕環境下的難題,為深海資源開發提供了有力的材料支撐。